W związku z ciągle rosnącymi wymaganiami klientów, dotyczącymi jakości otrzymywanych wyrobów, obserwuje się olbrzymi skok rozwoju techniki oraz technologii.

W związku z ciągle rosnącymi wymaganiami klientów, dotyczącymi jakości otrzymywanych wyrobów, obserwuje się olbrzymi skok rozwoju techniki oraz technologii. Wzrost możliwości obecnie używanych systemów komputerowych do projektowania jest tak duży, że z powodzeniem można wykonywać takie czynności jak: prototypowanie, montaż  wirtualny czy też obróbkę wirtualną za pomocą odpowiednich narzędzi. Daje to możliwości analizy oraz wyciągania wniosków w bardzo wczesnym stadium projektu

wirtualny czy też obróbkę wirtualną za pomocą odpowiednich narzędzi. Daje to możliwości analizy oraz wyciągania wniosków w bardzo wczesnym stadium projektu

LASEROWY System Tnący seria WT prezentowany podczas targów Eurotool 2005

Wspominanie wyżej sugestie dotyczą bardzo wielu gałęzi przemysłu, począwszy od budownictwa, skończywszy na bardzo małych podzespołach elektronicznych. Trudno tutaj wymieniać wszystkie gałęzie przemysłu, ale można się pokusić o stwierdzenie, że użycie komputerów do wirtualnych prac występuje w każdej gałęzi przemysłu.

Cięcie i wycinanie

Obróbka metalu w postaci cięcia oraz wycinania jest obecnie bardzo zaawansowana technologicznie. Większość nowoczesnych maszyn produkowana jest jako CNC. Maszyny do cięcia możemy podzielić ze względu na rodzaj wykorzystywanego medium roboczego na:

+ maszyny do cięcia wodą,

+ maszyny do cięcia laserem,

+ maszyny do cięcia plazmą.

Można również przytoczyć jeszcze kilka innych metod cięcia, ale z uwagi na ograniczoną objętość postaram się opisać te najbardziej nowoczesne. Zastosowanie odpowiedniej techniki cięcia jest zależne od bardzo wielu czynników w procesie produkcji. Jednak najważniejszym czynnikiem jest koszt oraz jakość wytworzonego produktu, ponieważ te ostatnie – będą decydowały o późniejszych kosztach sprzedaży, a wiąże się to również z dochodami firmy.

Za pomocą nowoczesnych technologii obróbki materiałów, nie tylko stalowych, jesteśmy w stanie wykonać większość (jeśli nie wszystkie) kształtów oraz perforacji. Ograniczenia mogą stanowić: grubość materiału, wpływ ciepła, jakość materiału przed obróbką cięcia i inne.

Cięcie wodą

Cięcie metalu wodą jest jedną z droższych metod. Skrawany materiał nie jest poddawany mechanicznym przeciążeniom i oddziaływaniom termicznym, a otrzymana jest w 90% zadowalająca i nie wymaga dalszej obróbki. Po cięciu otrzymujemy materiał o niezmienionych własnościach fizyko-chemicznych. Strumieniem wody możemy ciąć wszystkie gatunki stali.

Technologia cięcia strumieniem wody opisywana jest jako technologia przyjazna środowisku, ponieważ:

+ do napędu urządzenia wykorzystywana jest energia elektryczna;

+do cięcia używana jest woda (tylko specjalnie uzdatniona i przefiltrowana);

+ proces cięcia wspomaga naturalny piasek (minerał garnetu);

+ podczas cięcia nie powstają żadne szkodliwe substancje, gazy itp.;

odpady po cięciu są łatwe do segregacji, a tym samym – przystosowane do segregacji profesjonalnej.

Cięcie wodą doskonale nadaje się dla obróbki materiałów trudno obrabialnych innymi metodami, dla produkcji jednostkowej lub krótkoseryjnej. Jak wspomniałem, powierzchnia (przekrój) cięcia dla większości przypadków nie wymaga dalszej obróbki. Technologia cięcia strumieniem wody pozwala na obróbkę materiałów o różnej grubości – maksymalna grubość uzależniona jest od wielu czynników, niemniej np. stal nierdzewną można ciąć do grubości 100 mm – 150 mm.

Z uwagi na koszt medium roboczego, technologia cięcia wodą jest droga, nawet dla zakładów świadczących usługi z tego zakresu.

Ponadto należy zwrócić uwagę na fakt, iż:

+ jest jedną z wolniejszych metod cięcia (można przyjąć prędkości cięcia od 1mm/min dla materiałów ciętych o grubości powyżej 100mm i większych „twardych” do prędkości około 2500 mm/min i więcej dla materiałów cienkich i „miękkich”)

+całość urządzenia jest produkcji zagranicznej, a tym samym materiały eksploatacyjne (uszczelnienia, dysze, części zamienne itp.), z zasady bardzo precyzyjne i wykonane z drogich komponentów, są tym samym bardzo drogie w zakupie.

Ważnym zagadnieniem w tej metodzie obróbki materiału jest recycling ścierniwa, który polega na ciągłym odbiorze ze stołu wodnego plotera masy po cięciu (piasek ścierny, drobiny materiału ciętego, woda), podanie tej masy do wstępnej segregacji (odseparowanie odpadu o granulacji poniżej ca 80 mikronów), następnie osuszeniu pozostałej masy i dalszej segregacji na czysty piasek ścierny o granulacji 80 – 100 mikronów oraz pozostały odpad. Woda z procesu recyklingu powraca do stołu wodnego.

Zaletami technologii cięcia wodą są:

+ wspomniana wysoka jakość krawędzi ciętej,

+ wysoka precyzja procesu cięcia,

+ uniwersalność zastosowania,

+ możliwość cięcia twardych materiałów o znacznej grubości,

+koszt cięcia – niższy od cięcia laserowego w przypadku cięcia elementów o grubości powyżej 4-5 mm, niższy od cięcia i obrabiania metodą tradycyjną,

+krótki okres realizacji od momentu otrzymania projektu,

+ niska temperatura procesu – max 40°C (eliminuje to ryzyko zmian w strukturze materiału, nie przypala krawędzi elementu wycinanego).

Materiały, które można obrabiać za pomocą technologii cięcia wodą, to: stale węglowe, nierdzewne, kwasoodporne, narzędziowe, trudnościeralne typu Hardox, Xar, pancerne, blachy platerowane; metale kolorowe: aluminium, miedź, mosiądz itp., tytan, molibden; kamienie naturalne: granit, marmur, piaskowiec itp.; ceramika: płytki ceramiczne i gresowe; guma i tworzywa sztuczne: m.in. poliuretan, poliamid, glastherm itp., materiały uszczelkowe i cierne; szkło: klejone, pancerne, warstwowe, walcowane itp..

Krawędzie przecinanych detali – w odróżnieniu od obróbki laserowej – nie ulegają odbarwieniom, utwardzeniu termicznemu oraz nie zachodzą w nich przemiany strukturalne będące skutkiem oddziaływania cieplnego. Cięcie wodą pozwala wykonać zarówno jedną sztukę, jak i wielotysięczną serię bez konieczności zakupu dodatkowych i drogich narzędzi. Urządzenia do cięcia wodą są sterowane numerycznie (CNC) oraz współpracują z oprogramowaniem CAD, co pozwala na najwłaściwsze rozmieszczenie ciętych elementów na posiadanym materiale pod kątem jego maksymalnego wykorzystania. Za pomocą tego rodzaju obróbki, można wykonywać skomplikowane wzory np.: posadzkowe z kamienia naturalnego i ceramiki, znaki firmowe, loga naścienne lub posadzkowe – kompozycje mieszane z kamienia, stali nierdzewnych, mosiądzu itp., meble, elementy wystroju wnętrz wykonywane jako kompozycje łączone z marmuru, granitu, drewna, szkła, stali nierdzewnej i mosiądzu, uszczelki wszelkiego typu z różnych materiałów (również zbrojonych), części maszyn i inne elementy wykonywane ze stali, aluminium, miedzi, mosiądzu.

Cięcie laserem

Laserowe cięcie ma obecnie bardzo duże zastosowanie w przemyśle. Jest to jedna z metod termicznego oddzielania materiału. Rozdzielanie materiału może następować w trzech rodzajach, poprzez:

+ sublimację,

+ topienie,

+ wypalanie.

Najczęściej stosowana jest kombinacja trzech rodzajów do oddzielania materiału. Cechą ciecia laserowego jest punktowe wprowadzenie energii i wysokoenergetycznego strumienia tnącego. Celem cięcia laserowego jest wytwarzanie elementów, które bez dodatkowej obróbki nadają się do dalszej przeróbki. Warunkiem uzyskania dobrej jakości cięcia i wysokiego stopnia utrzymywania wymiarów ciętych elementów konstrukcyjnych jest dokładnie prowadzony strumień tnący w połączeniu z najwyższej jakości maszyną do cięcia o dużej odporności na drgania i o dobrej własności powtarzania. Lasery są obecnie szeroko stosowane zarówno do cięcia materiałów metalowych jak i niemetali. Są wykorzystywane w procesie cięcia stali niestopowych i wysokostopowych, aluminium, tytanu, tworzyw sztucznych, drewna i ceramiki.

Nie tylko materiały metalowe mogą być obrabiane laserem. Laserem CO2 ciąć można również wiele materiałów niemetalicznych, takich jak pleksiglas, PCV, PE, drewno, szkło, ceramika, papier, tekstylia itd. W przemyśle spożywczym możliwe jest nawet bezdotykowe, a więc absolutnie higieniczne, porcjowanie. Również materiały specjalne jak np.: tytan, są cięte laserem CO2. W tym przypadku użycie argonu daje cięcie o najlepszej jakości.

Cięcie laserowe można podzielić na następujące metody:

+ Cięcie przez odparowanie, które polega na tym, że materiał poddany działaniu zogniskowanej wiązki ulega odparowaniu w atmosferze gazu obojętnego. Metoda ta jest stosowana do obróbki materiałów nie ulegających topnieniu np.: drewno, niektóre tworzywa sztuczne.

+ Cięcie przez topienie i wydmuchiwanie; materiał poddany do obróbki, pod działaniem zogniskowanej wiązki ulega stopieniu i jest usuwany strumieniem gazu obojętnego. Zastosowanie np.: metale, w szczególności dobre wyniki daje cięcie ciśnieniowe stali nierdzewnych.

+ Cięcie przez wypalenie, które polega na tym, że materiał poddany działaniu zogniskowanej wiązki jest wypalany przez strumień tlenu lub mieszaniny gazów zawierającej tlen. Zastosowanie: metale i inne materiały spalające się w wysokiej temperaturze. Jest to najczęściej stosowana metoda cięcia, standardowa metoda dla stali węglowych.

+ Generowanie pęknięć termicznych – zogniskowana wiązka wywołuje naprężenia cieplne, powodujące pękanie materiału. Zastosowanie: materiały kruche, zwłaszcza szkło.

Proces cięcia można podzielić na trzy etapy:

+ początek cięcia,

+ cięcie właściwe,

+ zakończenie procesu cięcia.

W trakcie procesu cięcia, strumień gazu dostarczany do strefy cięcia z jednej strony blachy powoduje usuwanie stopionego i utlenionego materiału na stronę przeciwną. W przypadku gdy rozpoczynamy proces cięcia od brzegu blachy, sytuacja taka panuje od początku. Jednak gdy proces cięcia rozpoczynamy w pewnej odległości od brzegu ciętego materiału, wówczas pierwszym procesem cięcia jest… wydrążenie otworu. Operacja ta jest trudna, gdyż zanim powstanie otwór, materiał musi być usuwany na tę samą stronę, z której działa gaz. Można stosować trzy metody drążenia otworów podczas procesu cięcia:

+ najprostsza metoda polega na stosowaniu tych samych wartości mocy i ciśnienia gazu, jak przy właściwym procesie cięcia. Dostarczone przez wiązkę ciepło tworzy najpierw jeziorko płynnego metalu o powiększającej się objętości, a następnie strumień gazu powoduje częściowe spalenie i gwałtowne usunięcie pozostałego płynnego metalu ze strefy oddziaływania wiązki. Otwór ma zwykle większe wymiary niż szerokość szczeliny. Jest to metoda szybka, może jednak powodować zanieczyszczenie dyszy. Powstały otwór jest duży i o nieregularnych kształtach. Zmniejszenie otworu początkowego można uzyskać stosując jako gaz roboczy powietrze zamiast tlenu;

+ druga metoda rozpoczęcia cięcia polega na drążeniu otworu metodą impulsową. Impulsy promieniowania o odpowiednio dobranych parametrach powodują kolejne topienie i odparowywanie małych ilości metalu i jednocześnie powstawanie małego otworu. Proces ten jest długi, ale uzyskany otwór jest znacznie mniejszy niż w poprzedniej metodzie;

+ trzeci sposób to metoda pośrednia – otwór powstaje wskutek działania kilku impulsów. Niebezpieczeństwo zabrudzenia dyszy lub soczewki zmniejsza się przez odpowiednie podniesienie dyszy przy pierwszych impulsach.

Podczas kończenia procesu cięcia należy zwrócić uwagę na kilka problemów, m.in. na odpowiednie podparcie wycinanych części. Brak odpowiedniego podparcia może spowodować zaburzenie linii cięcia, gdy odcinana część będzie się odchylać Unikanie przegrzania w końcowej fazie. Należy zwrócić uwagę, czy ciepło dostarczane przez zbliżającą się do krawędzi wiązkę może być zaabsorbowane przez otaczający materiał bez powodowania nadmiernego wzrostu temperatury.

Cięcie stali niestopowych i niskostopowych z zastosowaniem tlenu jako gazu tnącego jest procesem egzotermicznym. Zachodząca reakcja dostarcza 40% energii potrzebnej do procesu, pozostałe 60% dostarcza promień lasera. Ciśnienie tlenu tnącego przy cięciu tego typu stali nie przekracza 6 bar. Cięcie wysokociśnieniowe z zastosowaniem tlenu do 20 bar stosowane jest dla takich materiałów, jak brąz. Przepływ tlenu tnącego zależy od ciśnienia i średnicy dyszy. Dla cięcia niskociśnieniowego jest to przedział 20–110 l/min. Prędkość cięcia jest bardzo duża i sięga nawet 10 m/min. Gdy do cięcia stosujemy gaz obojętny np.: azot, cała energia musi pochodzić od promienia laserowego. Wymagana jest więc większa moc urządzeń. Taką metodę stosujemy do cięcia stali wysokostopowych. Tutaj materiał jest topiony przez promień i wydmuchiwany przez strumień gazu obojętnego. Ciśnienie gazu tnącego jest zdecydowanie większe niż przy cięciu tlenem. Ciśnienie azotu wynosi 5-25 bar. Konsekwencją większego ciśnienia jest też większe zużycie gazu. Wynosi ono od 100-600 l/min. Średnice dysz tnących są również większe.

W przypadku cięcia przez wypalanie strumień gazu spełnia następujące funkcje:

+ poprzez spalanie ciętego materiału dostarcza energię ponad energię wiązki,

+ usuwa stopiony i spalony materiał ze szczeliny,

+ chłodzi cięty materiał.

Parametry strumienia gazów wywierają – obok parametrów wiązki i prędkości posuwu wiązki laserowej – zasadniczy wpływ na proces cięcia. Jego prawidłowy przebieg zapewniają następujące czynniki:

+ odpowiednia czystość,

+ właściwe ciśnienie gazu,

+ właściwy stan i ustawienie dyszy.

Dla materiałów niemetalicznych stosuje się azot lub powietrze. Tlen jest stosowany głównie do cięcia gazowego i laserowego stali niestopowych i niskostopowych. Promień laserowy rozgrzewa stal do temperatury zapłonu. Spalanie materiału w strumieniu tlenu do cięcia generuje dodatkową energię cieplną, która wyraźnie przyspiesza proces cięcia. Dzięki krótszemu czasowi obróbki można znacznie obniżyć koszty procesu. Tlenem można ciąć również aluminium. Azot stosowany jest przede wszystkim przy cięciu stali wysokostopowych, ale także przy cięciu aluminium i niemetali.

Przy cięciu z użyciem tlenu, poprzez spalanie materiału wytwarzana jest szczelina cięcia. Z kolei przy cięciu laserem metodą wytapiania, azot wydmuchuje metal ciekły ze szczeliny cięcia.

Jak każdy rodzaj obróbki materiałów, cięcie laserowe posiada wady i zalety. Do zalet można zaliczyć:

+ wąską strefa wpływu ciepła,

+gładką i czystą powierzchnię cięcia (nie wymaga obróbki wykańczającej),

+oszczędność materiału poprzez występowanie wąskiej szczeliny cięcia,

+ dużą szybkość cięcia,

+ szeroki zakres materiałów poddających się procesowi cięcia,

+ łatwość automatyzacji,

+ dużą elastyczność procesu cięcia laserowego.

Natomiast do wad zaliczamy:

+ stosunkowo wysoki koszt inwestycyjny,

+ ograniczoną grubość ciętej blachy (jest to podyktowane wymogami jakościowymi).

Cięcie laserem NIE podlega:

+ ograniczeniom ilościowym,

+ wysokim kosztom jednostkowym,

+ ograniczeniom kształtowym elementów wycinanych.

Maksymalne wartości cięcia elementów:

+ stal konstrukcyjna do grubości 20 mm,

+ stal nierdzewna do 15 mm,

+ blachy aluminiowe do 10 mm,

+ szkło organiczne (pleksi) do 30 mm,

+ drewno do 35 mm,

+ wycinanie arkuszy blach o wym. 4000 x 2000 mm i maksymalnym ciężarze 1300 kg.

Cięcie plazmowe

Wykorzystanie łuku plazmowego pozwalającego na cięcie wszystkich materiałów przewodzących prąd elektryczny znalazło zastosowanie w przemyśle w latach 50-tych ubiegłego wieku. Rozwój technologii cięcia oraz specjalistycznych urządzeń pozwolił na rozszerzenie zakresu zastosowań cięcia plazmowego – z wcześniej rozwiniętego cięcia stali austenitycznych i stopów lekkich – o stale niskostopowe. Olbrzymi rozwój tej technologii spowodował, że w pewnych warunkach cięcie plazmowe stało się konkurencyjne dla takich procesów jak np. cięcie laserowe czy cięcie gazowe. Ponadto w zależności od wielkości produkcji, jak i potrzeby osiąganej jakości powierzchni i powtarzalności wymiarów procesy cięcia termicznego mogą być prowadzone manualnie, półautomatycznie i automatycznie (CNC).

Plazmotwórczy gaz, przepływając przez łuk elektryczny jarzący się między elektrodami, ulega jonizacji i dzięki dużemu zagęszczeniu mocy wytwarza strumień plazmy (zjonizowanego gazu). Dysza zamontowana w palniku skupia łuk plazmowy. Chłodzone ścianki dyszy powodują zawężanie kolumny łuku. Wysoka temperatura w jądrze łuku plazmowego i bardzo duża prędkość strumienia plazmy (energia kinetyczna) to zjawiska powodujące, że materiał jest stopiony i wydmuchany ze szczeliny.

Gaz plazmotwórczy musi charakteryzować się wysoką entalpią i dużą przewodnością cieplną oraz możliwie najmniejszym potencjałem dysocjacji i jonizacji oraz dużym ciężarem cząsteczkowym.

Do cięcia plazmowego wykorzystywane są m.in.:

+ argon – doskonały składnik gazowy do zajarzania i podtrzymawania łuku stosowany w mieszaninie z wodorem,

+ wodór – do cięcia stali austenitycznych i stopów lekkich używany w połączeniu z argonem lub azotem,

+ azot – zapewnia cięcie z dużymi prędkościami bez utlenienia krawędzi i ogranicza powstawanie nawisów;

+ tlen – stosowany do wydajnego cięcia stali niskostopowych gwarantuje uzyskanie gładkiej powierzchni ciętego materiału, wolnej od nawisów i tlenków.

Operacje cięcia można wykonać pod warstwą wody, co powoduje znaczne obniżenie poziomu hałasu. Proces cięcia plazmowego polega na stapianiu i wyrzucaniu metalu ze szczeliny cięcia silnie skoncentrowanym plazmowym łukiem elektrycznym, jarzącym się między elektrodą nietopliwą a ciętym przedmiotem. Plazmowy łuk elektryczny jest silnie zjonizowanym gazem o dużej energii elektrycznej, przemieszczającym się z dyszy plazmowej zawężającej go w kierunku szczeliny cięcia z prędkością bliską prędkości dźwięku. Temperatura strumienia plazmy zależna jest od natężenia prądu, stopnia zwężenia łuku oraz rodzaju i składu gazu plazmowego, i mieści się w granicach 10 000 – 30 000 K. Do cięcia plazmowego stosowany jest tylko prąd stały z biegunowością ujemną, zasilany z prostowników lub inwentorowych źródeł prądu. Możliwe jest cięcie wszystkich materiałów konstrukcyjnych przewodzących prąd elektryczny. Proces cięcia plazmowego stosowany jest do cięcia ręcznego, zmechanizowanego i zrobotyzowanego stali i metali nieżelaznych, z dużymi prędkościami. Dzięki wysokiej temperaturze łuku plazmowego cięcie rozpoczyna się natychmiast, bez podgrzewania.

Do zalet cięcia plazmowego można zaliczyć:

+ dużą gładkość ciętych powierzchni,

+ pewny i powtarzalny zapłon łuku pilotującego niezależnie od pokrycia ciętych materiałów warstwą rdzy lub lakieru,

+ wydłużony czas pracy elementów zużywalnych dzięki stosowaniu odpowiednich systemów,

+ w pełni zautomatyzowane cięcie za pomocą systemów maszynowych.

Na powyższym wykresie przedstawione są różnice między prędkością cięcia technologią cięcia plazmowego oraz tlenowego. Jak wynika z wykresu, prędkość cięcia zależy od grubości ciętego materiału. Szczególnie różnice widać w zakresie grubości materiału od 5 do 25 mm.

Podsumowanie

Jak wynika z powyższych opisów, zastosowanie technologii cięcia zależy od bardzo wielu czynników. Firma, która chce wykorzystywać techniki cięcia, musi dokonać kalkulacji kosztów, zużycia poszczególnych mediów oraz chłonności rynku dla danej technologii. Oczywiście, wszystkie metody mają swoje wady i zalety. Dlatego można stwierdzić fakt, że decyzja o wyborze technologii należy do zespołu menadżerów firmy.

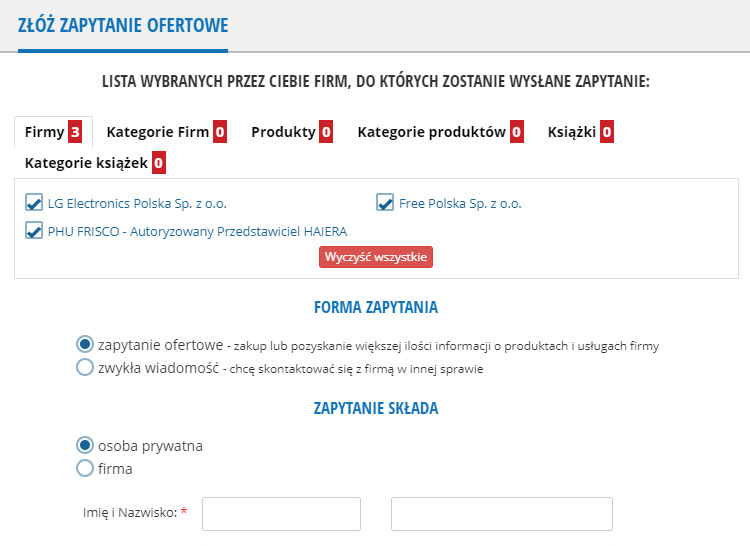

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

wirtualny czy też obróbkę wirtualną za pomocą odpowiednich narzędzi. Daje to możliwości analizy oraz wyciągania wniosków w bardzo wczesnym stadium projektu

wirtualny czy też obróbkę wirtualną za pomocą odpowiednich narzędzi. Daje to możliwości analizy oraz wyciągania wniosków w bardzo wczesnym stadium projektu