Nowe strzykawki insulinowe jednorazowego i wielokrotnego użytku, zaprojektowane przez Industrial Design Consultancy Ltd (IDC) w Wielkiej Brytanii, zawierają szereg elementów wykonanych z tworzyw konstrukcyjnych DuPont.

|

| Fot. DuPont |

Nowe strzykawki insulinowe jednorazowego i wielokrotnego użytku, zaprojektowane przez Industrial Design Consultancy Ltd (IDC) w Wielkiej Brytanii, zawierają szereg elementów wykonanych z tworzyw konstrukcyjnych DuPont.

O wyborze tworzyw wybranych do produkcji tych niezwykle praktycznych i potrzebnych przyborów, zadecydowała jakość i parametry. Podczas ich produkcji IDC, ściśle współpracowało z oddziałami DuPont w Europie i Azji. Produkty końcowe mają przyczynić się do szybkiego postępu w leczeniu cukrzycy w Indiach, dzięki przenośnemu, dyskretnemu i łatwemu w użyciu systemowi dozowania insuliny dla pacjentów prowadzących aktywny tryb życia.

Strzykawka insulinowa wielkości flamastra jest wykonana w całości z tworzywa. Szereg kluczowych części urządzenia, koniecznych dla dokładnego dozowania i podawania insuliny, to tworzywa konstrukcyjne firmy DuPont. W celu uzyskania maksymalnej niezawodności urządzenia, do produkcji sprzęgła rurkowego i tulejki zabezpieczającej został użyty poliacetal typu homopolimer o nazwie DuPont™ Delrin®. Materiałem, z którego wyprodukowane zostały – wałek napędowy, obudowa wewnętrzna, przycisk zwalniający i osłonki tłoczyska – jest poliamid DuPont™ Zytel®.

“Do wykonania tak skomplikowanego systemu zapadek i kół zębatych, który stosuje się w mechanizmie wstrzykującym, konieczny był materiał o właściwościach zapewniających doskonałą stabilność wymiarową w połączeniu z odpornością na deformację oraz naturalną samo-smarownością. Takie cechy posiada właśnie Delrin®” powiedział Dyrektor Zarządzający IDC, Stephen Knowles. “Ponadto urządzenia, w których konieczne jest wykonanie sekwencji precyzyjnych ruchów w dokładnej kolejności, zawierają części odznaczające się bardzo dużą udarnością (odporność na uderzenie), sztywnością oraz wytrzymałością na rozciąganie. Do produkcji tych części wybraliśmy Zytel®.”

Inny materiał, poliester PBT DuPont™ Crastin®, został zastosowany w regulatorze dawki oraz klipsie strzykawki insulinowej. Pierwotna specyfikacja przewidywała wykonanie tych części z tworzywa Zytel®, jednak testy wykazały, że w ekstremalnie wilgotnych warunkach panujących w Indiach nylon silnie chłonąłby wodę, co miałoby negatywny wpływ na dokładność dozowania. “Potrzebowaliśmy pilnie alternatywnego materiału, który miałby takie same właściwości funkcjonalne i który mógłby być formowany za pomocą tych samych maszyn.” powiedział Stephen Knowles. “Na szczęście DuPont w ciągu tygodnia, był w stanie przesłać nam próbki tworzywa Crastin® do testów w Tajlandii i materiał ten okazał się być idealną alternatywą!.” Właściwości estetyczne oraz możliwość zadrukowywania poliestru były dodatkowymi korzyściami płynącymi ze zmiany materiału.

Całość projektu koordynowała w Europie i Azji firma IDC: produkcja precyzyjnych narzędzi wtryskowych (form do produkcji części) miała miejsce na Tajwanie, testy na zgodność z normami ISO w Holandii, a indyjska firma Shaily Engineering Plastics Limited zrealizowała produkcję. Przedstawiciele DuPont na obu kontynentach byli intensywnie zaangażowani w realizację oraz sukces końcowy projektu, co potwierdza także Stephen Knowles: “Zakres materiałów oferowanych z jednego źródła oraz zawsze dostępne lokalne wsparcie techniczne, stanowiły największe korzyści wynikające z naszej współpracy z DuPont. Znaliśmy ich produkty z wcześniejszych projektów, więc wiedzieliśmy, czego możemy się spodziewać w zakresie parametrów oraz jakości materiałów. Ponadto, kiedy faktycznie wystąpił problem, DuPont dysponował zapleczem i zasobami, aby go szybko rozwiązać!”

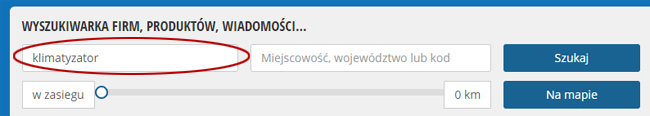

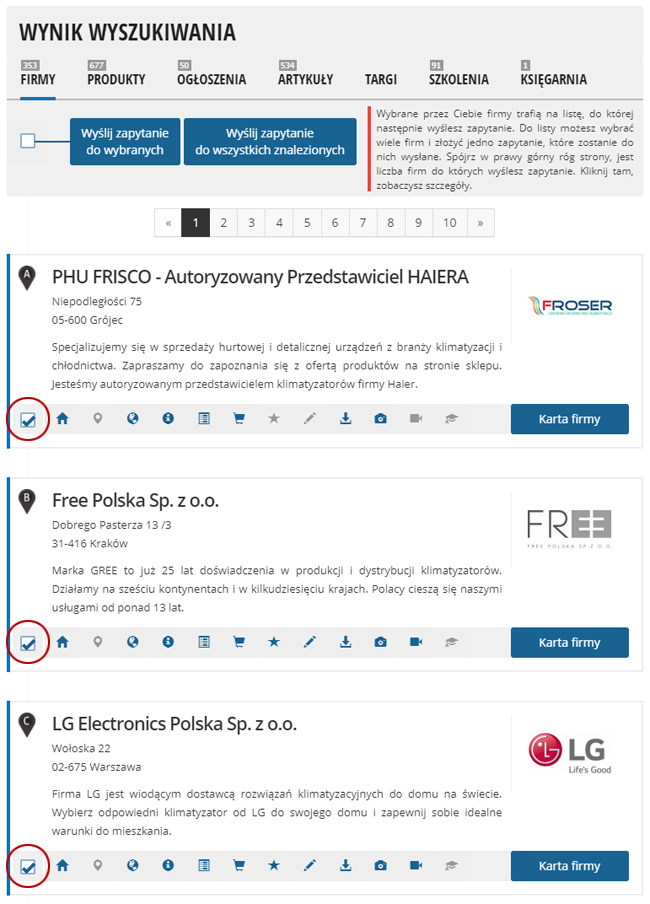

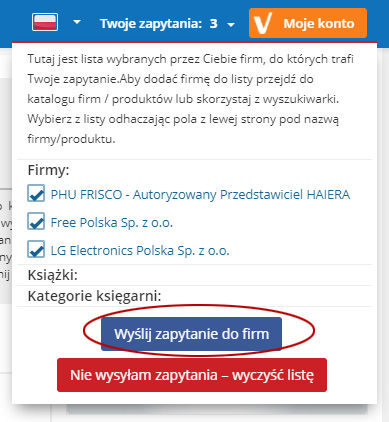

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

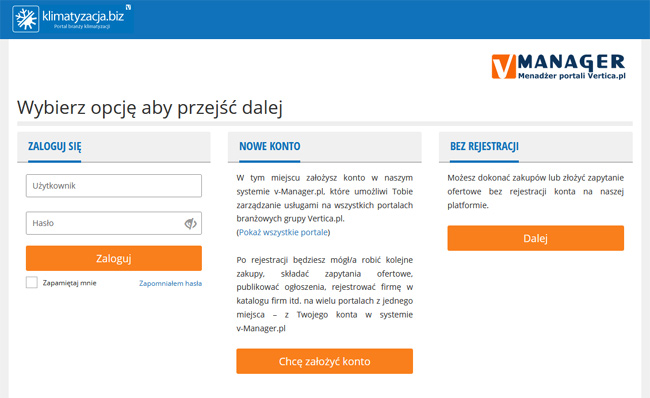

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

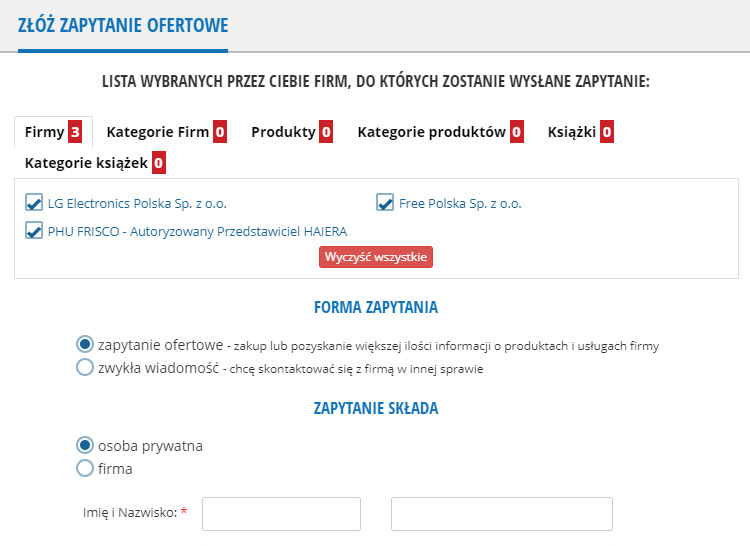

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.