Firma Moeller GmbH, Bonn, wiodący w skali światowej oferent w swojej branży, produkuje elementy składowe i systemy techniki automatyzacji, urządzeń programowalnych i przyrządów sterujących. W skład tych systemów i urządzeń wchodzą różne części elektryczne i elektroniczne wykonane z tworzywa sztucznego.

Firma Moeller GmbH, Bonn, wiodący w skali światowej oferent w swojej branży, produkuje elementy składowe i systemy techniki automatyzacji, urządzeń programowalnych i przyrządów sterujących. W skład tych systemów i urządzeń wchodzą różne części elektryczne i elektroniczne wykonane z tworzywa sztucznego.

|

|

Rys. 1 Zastosowanie przycisków w programowalnym urządzeniu sterującym (zdjęcie: Moeller GmbH) |

Do bezwlewkowej produkcji tych części z tworzywa sztucznego firma Moeller od długiego czasu stosuje formy gorącokanałowe. Zaletą techniki gorących kanałów w porównaniu z konwencjonalnym systemem wlewu jest między innymi oszczędność materiału i skrócenie czasu cyklu.

W procesie doboru tworzywa sztucznego na części elektrotechniczne, obok wymagań konstrukcyjnych, trzeba również często uwzględniać wytyczne i normy prawne. W przemyśle elektrotechnicznym, na przykład części składowe z tworzywa sztucznego mające bezpośredni kontakt z częściami pod napięciem muszą spełniać między innymi zalecenia normy IEC (Międzynarodowej Komisji Elektrotechnicznej). Kolejnym wymogiem jest zdolność tworzywa sztucznego do samogaśnięcia po zapłonie. W tym zakresie za miarodajną w skali międzynarodowej normę klasyfikacji palności tworzyw sztucznych została uznana norma 94 Underwriters Laboratories (UL.) W normie 94 UL stopień palności klasyfikuje się na podstawie szybkości spalania, czasu gaśnięcia, kroplenia oraz czasu żarzenia się po paleniu. W zależności od funkcji jaką spełnia część muszą zostać spełnione następujące kryteria:

UL94 V2: Próbka umieszczona pionowo; samogaśnięcie po maks. 30 sekundach po odsunięciu płomienia, dopuszczalne palące się krople; czas żarzenia się po paleniu maks. 60 sekund.

UL94 V0: Próbka umieszczona pionowo; samogaśnięcie po maks. 10 sekundach po odsunięciu płomienia, brak palących się kropli; czas żarzenia po paleniu maks. 30 sekund.

Na obudowy części elektrycznych i elektronicznych firma Moeller stosuje głównie uniepalniony, wzmocniony włóknem szklanym PA66 25GF.

Ten typ materiału spełnia między innymi wymogi klasy palności V2 wg normy UL94.

Wiele urządzeń firmy Moeller stosowanych jest również w przestrzeniach zagrożonych wybuchem, dla których obowiązują wytyczne ATEX (ATEX = Atmospheres Explosibles = atmosfery wybuchowe). Dla tych zastosowań zostały ostatnio zaostrzone wymagania co do ich zapłonu i dlatego części te muszą teraz spełniać wymogi klasy palności V0 wg normy UL94. Ze względu na to obostrzenie firma Moeller musiała dla wielu części zastąpić dotychczas stosowany typ tworzywa sztucznego, równoważnym typem spełniającym wymogi klasy palności V0 wg normy UL94.

Aby uniepalnić tworzywo sztuczne konieczne jest zastosowanie różnych środków uniepalniających w zależności od polimeru. W stosowanym tu PA66 do uniepalnienia stosowane są środki na bazie czerwonego fosforu. O klasie palności decyduje z reguły ilość zastosowanego dodatku przeciwpalnego. Zastosowany tu czerwony fosfor reaguje mniej lub silniej na temperaturę w zależności od zastosowanej ilości.

A zatem przegrzanie go podczas przetwórstwa może powodować termiczne uszkodzenie środka uniepalniającego. Powstałe przy tym gazy mogą powodować odkładanie się złogów na formie lub korozję narzędzia. W wyjątkowych przypadkach może dojść nawet do zapłonu tych gazów.

Przetwórstwo stosowanego dotychczas przez firmę Moeller PA66 z 25% zawartością włókna szklanego (klasa palności V2 wg normy UL94) w jednym z istniejących systemów gorących kanałów nie nastręczało żadnych problemów. Po przejściu na PA66, GF25 klasy palności V0 wg normy UL94 wystąpiły w tym systemie gorącokanałowym poważne problemy z jego przetwórstwem.

Mimo przetwórstwa w zalecanym dla tego materiału oknie temperatur od 275 do 295°C wystąpiło ekstremalnie duże odkładanie się złogów na formie. Formę trzeba było czyścić po każdych 30.000 ... 35.000 wtryskach. Oprócz konieczności usuwania osadów, po każdych 250.000 wtryskach trzeba było wymieniać również wkładki formujące ze względu na ich korozję. Przyczyną silnego tworzenia się złogów względnie korozji narzędzia było znaczne przekroczenie temperatury wymaganej dla PA66 z większą zawartością czerwonego fosforu w dyszach z gorącym kanałem. Przy nastawionej na regulatorze temperaturze dyszy 290°C temperatura zmierzona w dyszach wynosiła w pewnych miejscach ok. 360°C. W następstwie tego zachodziła reakcja środka uniepalniającego.

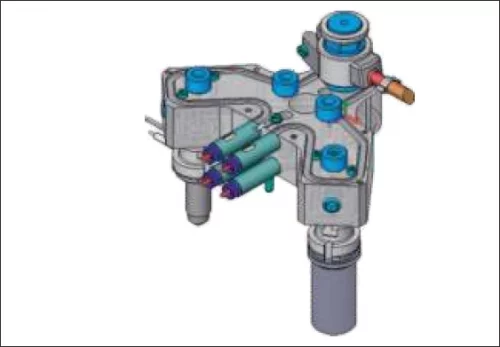

Jako specjalista w przetwórstwie tworzyw wrażliwych temperaturowo firma GÜNTHER Heisskanaltechnik GmbH otrzymała od firmy Moeller zlecenie przetestowania zoptymalizowanego systemu gorących kanałów najpierw dla części 2 komponentowej. Do badań przedstawiciele firmy Moeller wybrali obudowę (”Prowadzenie przycisku”) jednego z przycisków (Rys. 2 i 3) wytwarzaną z uniepalnionego PA66 (z 25% zawartością włókna szklanego) i TPE.

|

|

Rys. 2 Obudowa przycisku,

z PA 66 GF25 (Moeller) |

Rys. 3 Przycisk (Moeller) |

Kryteria doboru dyszy z gorącym kanałem były następujące:

• przetwórstwo uniepalnionego (czerwony fosfor / klasa V0 wg normy UL94) PA66 z włóknem szklanym

• stały profil temperatury na całej długości dyszy

• brak większych przekroczeń temperatury w dyszy

• niskie naprężenia ścinające roztopionego tworzywa w gorącym kanale.

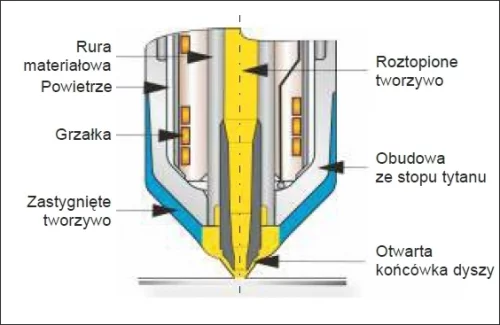

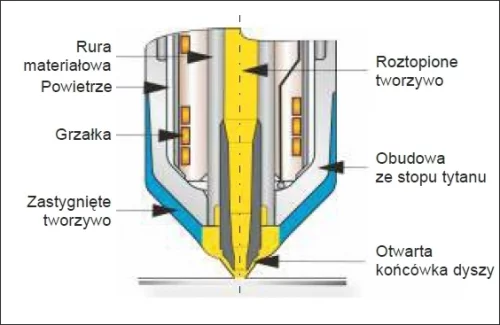

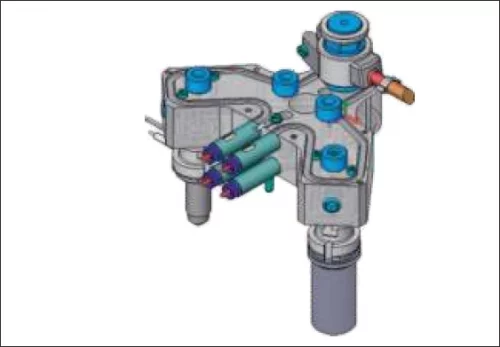

Wybrano opracowaną i opatentowaną przez firmę GÜNTHER Heisskanaltechnik GmbH dyszę z gorącym kanałem z dwuczęściową obudową częściową (Rys. 4).

|

Rys. 4 Dysza z obudową częściową

(Zdjęcie: GÜNTHER Heisskanaltechnik GmbH |

Ta dysza gorącokanałowa wyznacza standardy w zakresie precyzji i ekonomiczności przetwórstwa. Dwustopniowa obudowa częściowa dyszy z gorącym kanałem, dzięki różnym właściwościom konstrukcyjnym każdego stopnia zapewnia świetną izolację w przedniej części dyszy i gwarantuje najmniejszą stratę ciepła między dyszą z gorącym kanałem a gniazdem formy.

Dzięki temu termicznemu rozdziałowi dyszy z gorącym kanałem a narzędziem możliwe jest bezproblemowe przetwórstwo technicznych i wysokotemperaturowych tworzyw sztucznych.

Od najmniejszych mas wtrysku, od ok. 0.019g po ok. 5000 g - portfolio techniki gorących kanałów firmy GÜNTHER pokrywa szeroki zakres zastosowań w obszarze wtrysku precyzyjnego i technicznego.

|

|

Rys. 5 Szczegół. Dysza otwarta z obudową częściową (DHT) |

Dzięki optymalnemu rozdziałowi termicznemu zminimalizowano stratę cieplną dyszy na skutek przewodności cieplnej. W ten sposób zagwarantowano stały rozkład temperatury w dyszy i uniknięto wzrostu temperatury, polegającego na tym, że temperatura zmierzona wewnątrz dyszy jest znacznie wyższa od temperatury zadanej. Pozwoliło to na wyeliminowanie możliwości uszkadzania roztopionego tworzywa względnie dodatków (środków uniepalniających) na skutek zbyt wysokiej temperatury.

W celu maksymalnego zmniejszenia naprężeń ścinających w roztopionym tworzywie do produkcji obudowy przycisku zastosowano dyszę otwartą (Rys. 5) zamiast dyszy igłowej. W ten sposób zapewniono niezakłócony przepływ roztopionego materiału przez dyszę i wlew pośredni do gniazda. Z uwagi na wypełnianie części z zastosowaniem wlewu pośredniego wysokość zerwania w punkcie wlewu ma drugorzędne znaczenie. Wysokość śladu po wlewie w przypadku zastosowania dyszy otwartej jest nieznacznie większa w porównaniu z dyszą igłową.

|

|

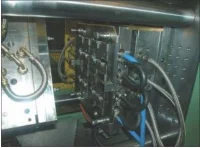

Rys. 6 System gorących kanałów do obudowy przycisku, 1 komponent (PA66-GF25): 4-gniazda, 2 dysze 5DHT50, wlew w zimny kanał |

Ważnym warunkiem niezawodności procesu jest charakterystyka otwierania dysz. Badania wykazały, że przy takiej samej temperaturze obie dysze z otwartymi końcówkami zapewniają równomierne wypełnianie gniazd formy. Badania procesu wypełniania gniazd wykonane dla różnych stopni wypełnienia wykazały powtarzalność tych charakterystyk wypełniania (obrazu wypełnienia) w wielu cyklach. Na poniższych Rys. 7 i 8 przedstawiono wynik studium wypełniania dla 25% i 50% wypełnienia gniazda formującego.

|

|

Rys. 7 Obraz wypełnienia dla 25% wypełnienia gniazda formującego |

Rys. 8 Obraz wypełnienia dla 50% wypełnienia gniazda formującego

|

Dzięki dobremu odizolowaniu zastosowanej dyszy 5DHT50-B można przetwarzać materiał przy temperaturze dyszy od 265 do 270°C istotnie zmniejszając odgazowywanie środka uniepalniającego. Okresy wykonywania koniecznych konserwacji wydłużono z wymaganych uprzednio po ok. 35.000 wtryskach do > 50.000 wtrysków obecnie. W poprzednim systemie wkładki formujące ulegały zużyciu korozyjnemu po ok. 250.000 wtryskach. Obecnie z zastosowaniem systemu gorących kanałów firmy GÜNTHER możliwe jest wykonanie ponad 1,2 milionów wtrysków bez zużycia korozyjnego.

|

Rys. 9 Forma dwukomponentowa

dla obudowy przycisku

(4-gniazdowa) |

Pomimo zastosowania dysz otwartych, podczas otwierania formy nie występuje wypływ roztopionego tworzywa. Niekontrolowany wypływ roztopionego tworzywa wynika między innymi z niedokładnego prowadzenia temperatury w dyszy gorącokanałowej.

Z powodu zbyt wysokich temperatur w gorącym kanale dochodzi do rozszerzenia się roztopionego tworzywa i jego samoistnego wypływu na zewnątrz nawet przy bardzo krótkich czasach otwarcia narzędzia. W praktyce taki efekt wynika z bardzo wąskiego okna temperatur przetwórstwa: często różnica temperatur między zamarznięciem a eksplozyjnym otwarciem dyszy i związanym z tym wypływem roztopionego tworzywa wynosi tylko ok. 5°C.

W wyniku zmiany systemu gorących kanałów uzyskano dodatkowy efekt: dzięki zastosowaniu tej dyszy gorącokanałowej wyeliminowano tworzenie się smug wokół punktu wlewu.

W międzyczasie zdolność procesową systemu gorących kanałów firmy GÜNTHER została potwierdzona jego ponad rocznym okresem eksploatacji. Firma Moeller w międzyczasie wyposażyła dwie kolejne formy do przetwórstwa tworzywa typu PA (PA66 25% GF; UL-V0) w systemy gorących kanałów firmy GÜNTHER z dyszami 5DHT50B. Również tu ten typ materiału może być przetwarzany bez żadnych problemów.

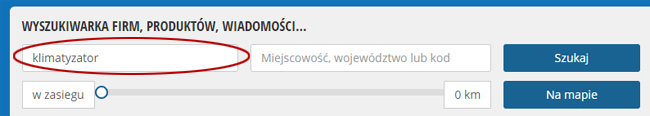

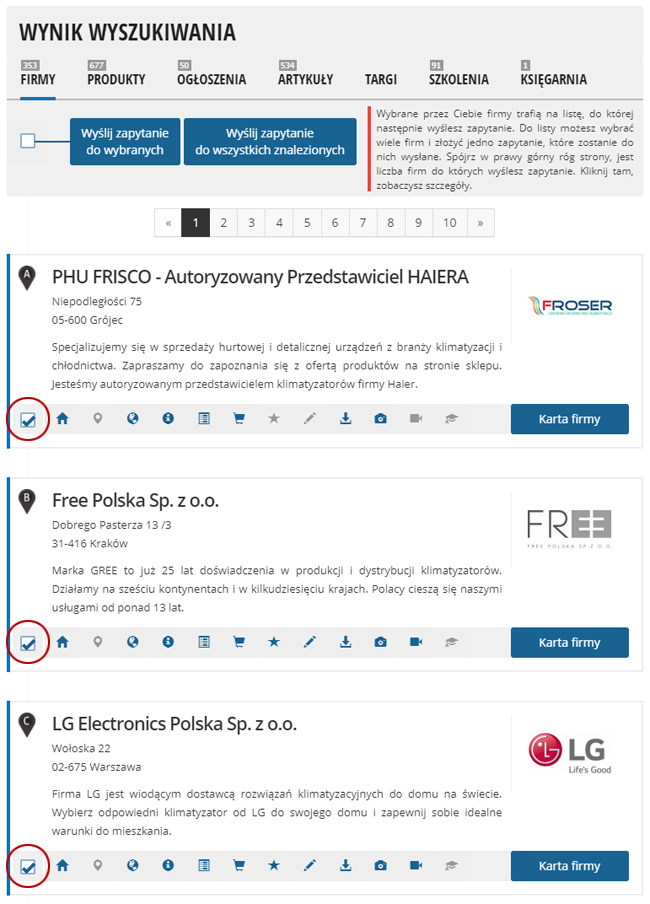

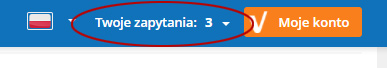

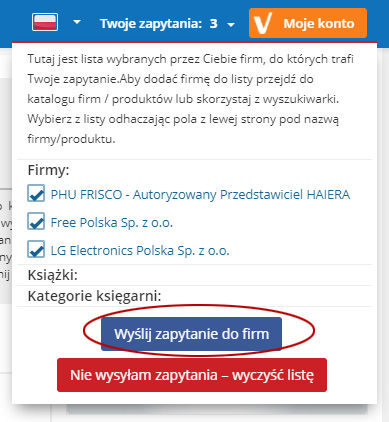

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.