Potocznie używana nazwa druku 3D zalicza się do wytwarzania detali metodą addytywną/przyrostową, która, oprócz samego pomysłu na detal, wymaga przejścia przez trzy etapy: modelowania, drukowania i wykończenia.

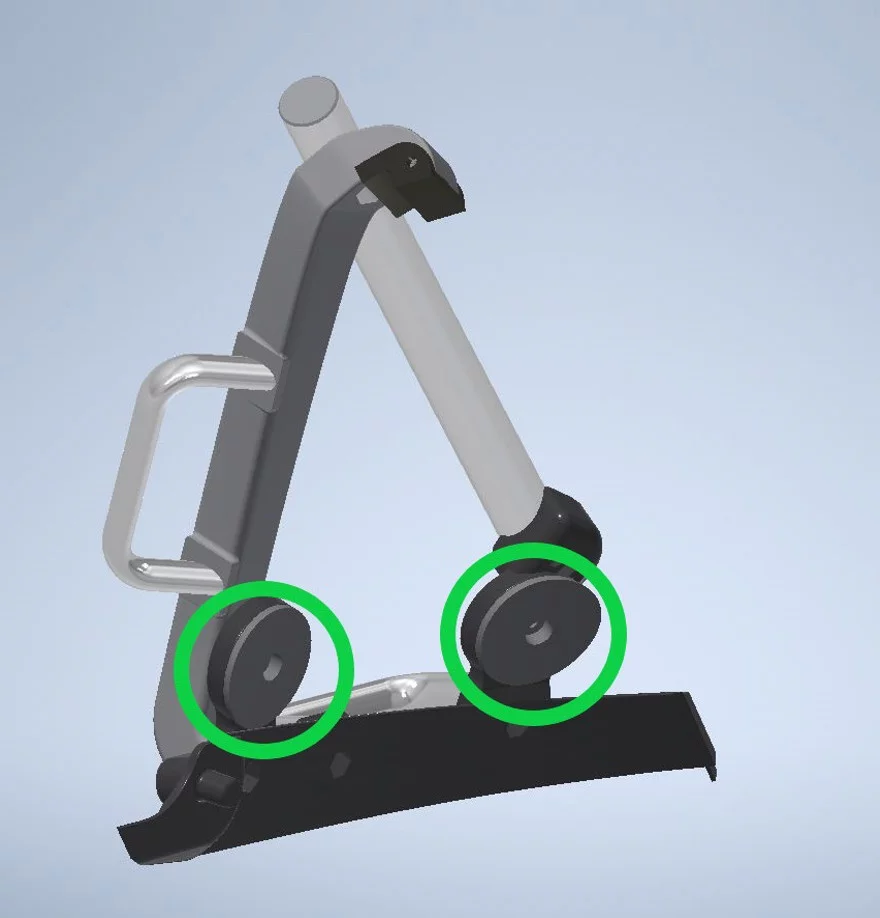

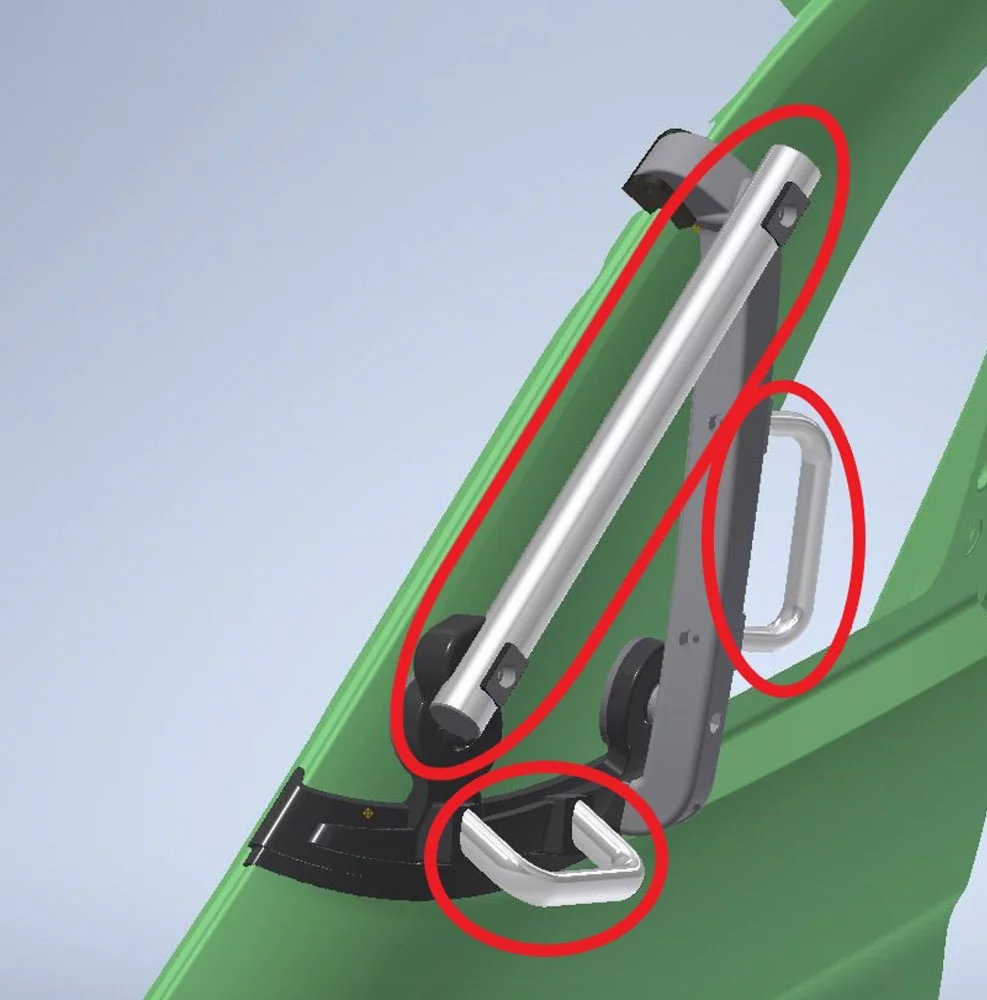

Rys. 1 Narzędzie montażowe Fast Tooling wyprodukowane przez firmę CUBIC INCH Sp. z o.o.

Potocznie używana nazwa druku 3D zalicza się do wytwarzania detali metodą addytywną/przyrostową, która, oprócz samego pomysłu na detal, wymaga przejścia przez trzy etapy: modelowania, drukowania i wykończenia. Sam proces druku 3D polega na przyrostowym wytwarzaniu detali, czyli na nakładaniu kolejnych warstw materiału, a następnie spajaniu go w sposób selektywny w celu uzyskania elementu przestrzennego.

Technologia druku 3D jest znana i wykorzystywana od lat osiemdziesiątych, ale dopiero w ostatnim dziesięcioleciu przeżywa bardzo dynamiczny rozwój. Produkcja detali metodą przyrostową miała u swoich podstaw za zadanie szybkie prototypowanie, a ich głównymi obszarami zastosowań były przemysł oraz medycyna. Po 2010 roku nastąpił nagły spadek cen drukarek 3D typu FDM / FFF, czyli wykorzystujących do druku termoplastyczną żyłkę rozgrzewaną do stanu płynnego w głowicy drukującej. Dzięki temu, drukarki 3D z segmentu urządzeń amatorskich i konsumenckich, zyskały bardzo mocno na popularności i zawitały również w mniejszych firmach oraz w milionach domów na całym świecie.

Nasz klient - firma CUBIC INCH Sp. z o.o. jest ekspertem w dwóch dziedzinach: projektowaniu 3D oraz technologiach przyrostowych, zwanych potocznie drukiem 3D, które realizuje głównie w technologii spajania proszków poliamidowych na przemysłowych drukarkach firmy HP. Od ponad 5 lat współpracuje z firmami produkcyjnymi z branży motoryzacyjnej oraz maszynowej. Połączenie wiedzy i doświadczenia w tych dziedzinach sprawia, że CUBIC INCH potrafi tworzyć rozwiązania, które przynoszą klientom wymierne korzyści.

Doskonałym przykładem na to, że druk 3D to niezwykłe narzędzie mogące znacznie usprawnić proces produkcyjny, jest projekt zrealizowany przez firmę CUBIC INCH dla jednego ze znanych producentów samochodów, który miał problem przy malowaniu karoserii na dwa różne kolory. Konkretniej problem dotyczył powtarzalnego wyznaczania linii odcięcia pomiędzy tymi kolorami. Do tego celu producent stosował specjalnie docięty szablon folii magnetycznej, którą pracownik przykładał do karoserii, jednocześnie pozycjonując (rys. 2). Ten sposób charakteryzował się dużym wpływem operatora na dokładność oraz powtarzalność wyznaczanych linii odcięcia, a do tego był czasochłonny. Duże prawdopodobieństwo wystąpienia jakichkolwiek niedokładności w branży automotive jest w dzisiejszych czasach praktycznie nieakceptowalne, dlatego też firma CUBIC INCH została poproszona o usprawnienie tego procesu.

Rys. 2 Proces wyznaczania linii odcięcia za pomocą folii magnetycznej.

Źródło: https://www.youtube.com/watch?v=XZKlyxA45gg

W tym celu producent samochodów dostarczył do CUBIC INCH model 3D karoserii i na jego podstawie Dział Techniczny naszego klienta zabrał się za opracowywanie optymalnego rozwiązania. Było oczywistym, że w celu uzyskania wysokiej powtarzalności należy zaprojektować przyrząd, który wykorzysta stałe, niezmienne części karoserii jako bazę, czyli punkty odniesienia dla linii odcięcia. Za taką bazę posłużyły krawędzie i przetłoczenia karoserii.

W kolejnych etapach projektu konstruktor musiał uwzględnić:

- Łatwość obsługi przyrządu przez pracownika,

- Jak najkrótszy czas w wyznaczaniu linii odcięcia,

- Jak najlepszą ergonomię w użytkowaniu przyrządu,

- Estetykę,

- Jak najmniejszą złożoność przyrządu,

- Optymalny koszt wytworzenia.

Dzięki dużemu doświadczeniu oraz kreatywności konstruktora, druk 3D został wykorzystany do stworzenia przyrządu o unikalnych kształtach i punktach mocowań, zgodnych z modelem 3D karoserii. Za to cały „osprzęt” przyrządu, czyli elementy chwytane przez operatora oraz kwestię trzymania się przyrządu na karoserii, rozwiązano za pomocą standardowych elementów do maszyn i urządzeń firmy Elesa+Ganter. W rezultacie otrzymano funkcjonalne narzędzie spełniające wszystkie założenia (rys. 3).

Rys. 3 Przyrząd wyprodukowany przez firmę CUBIC INCH Sp. z o.o.

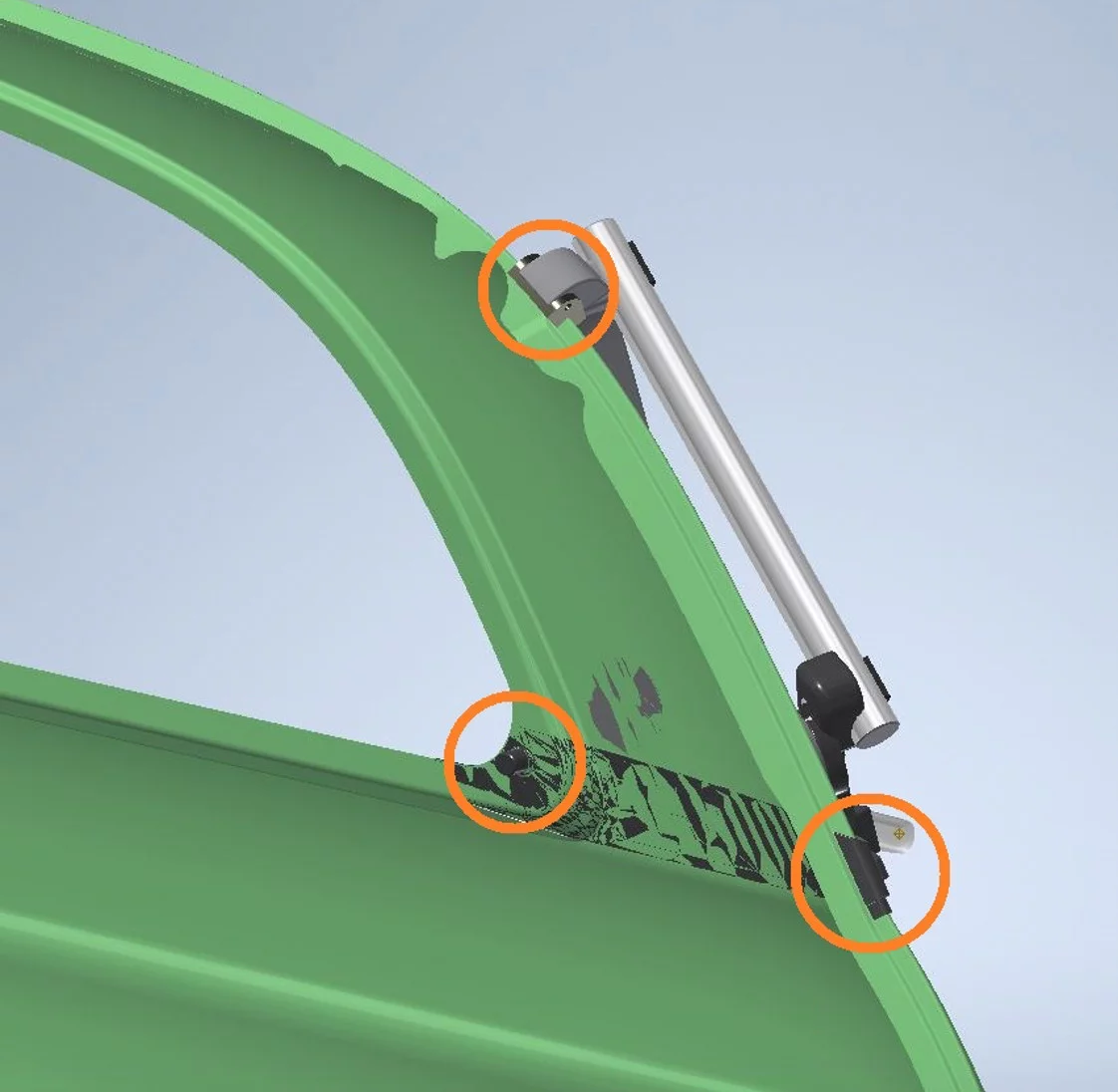

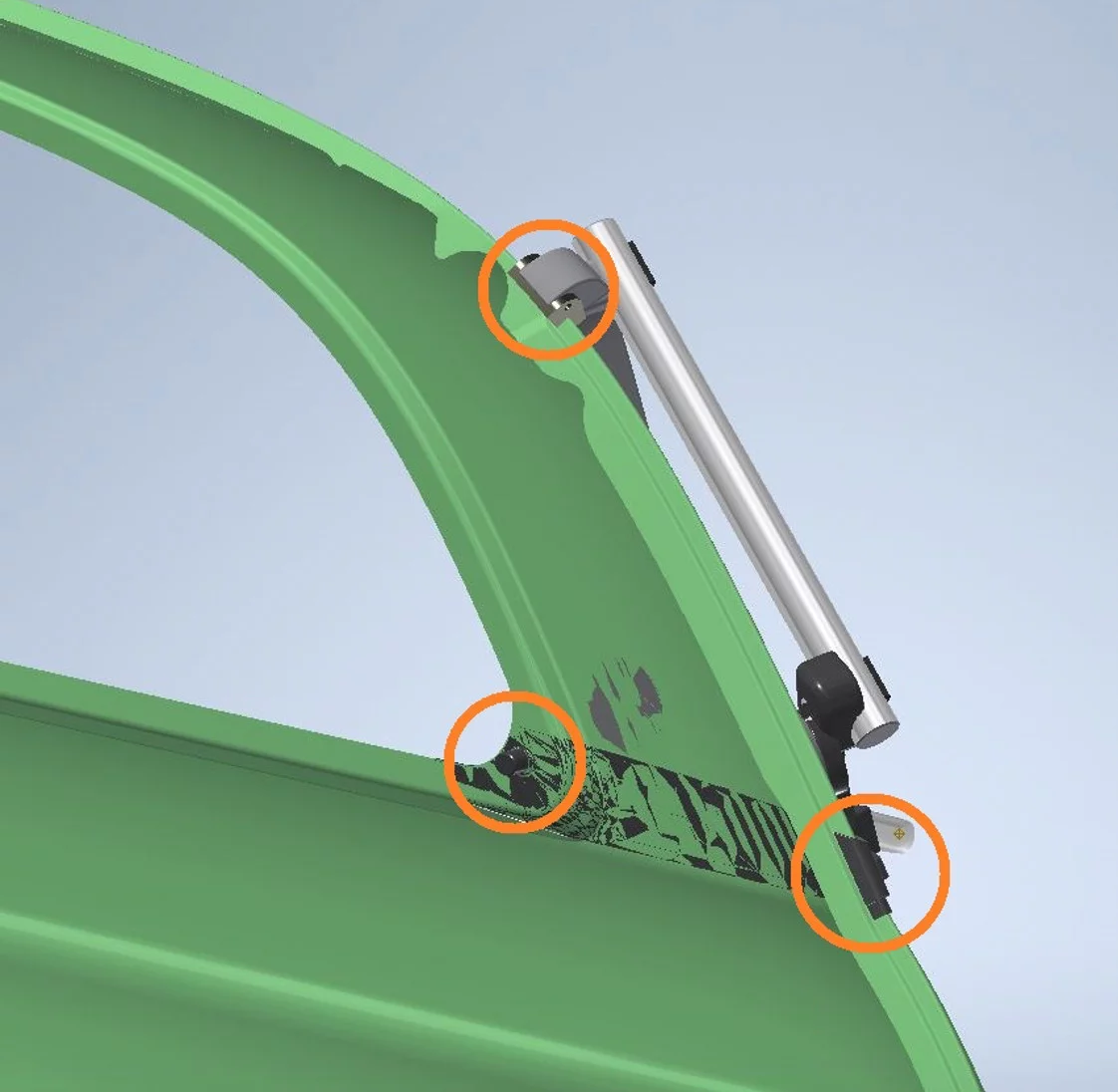

Z zaprojektowanego przyrządu można wyodrębnić trzy najbardziej istotne grupy elementów:

1. Rama (konstrukcja nośna), której krawędź stanowi linię odcięcia, a całość jest idealnie dostosowana do kształtu karoserii. Została ona wyprodukowana metodą druku 3D i zawiera trzy punkty bazowe, które jednoznacznie określają zorientowanie linii odcięcia na karoserii (rys. 4).

Rys. 4 Punkty bazowe dla przyrządu wyprodukowanego przez firmę CUBIC INCH Sp. z o.o. (zaznaczone na pomarańczowo)

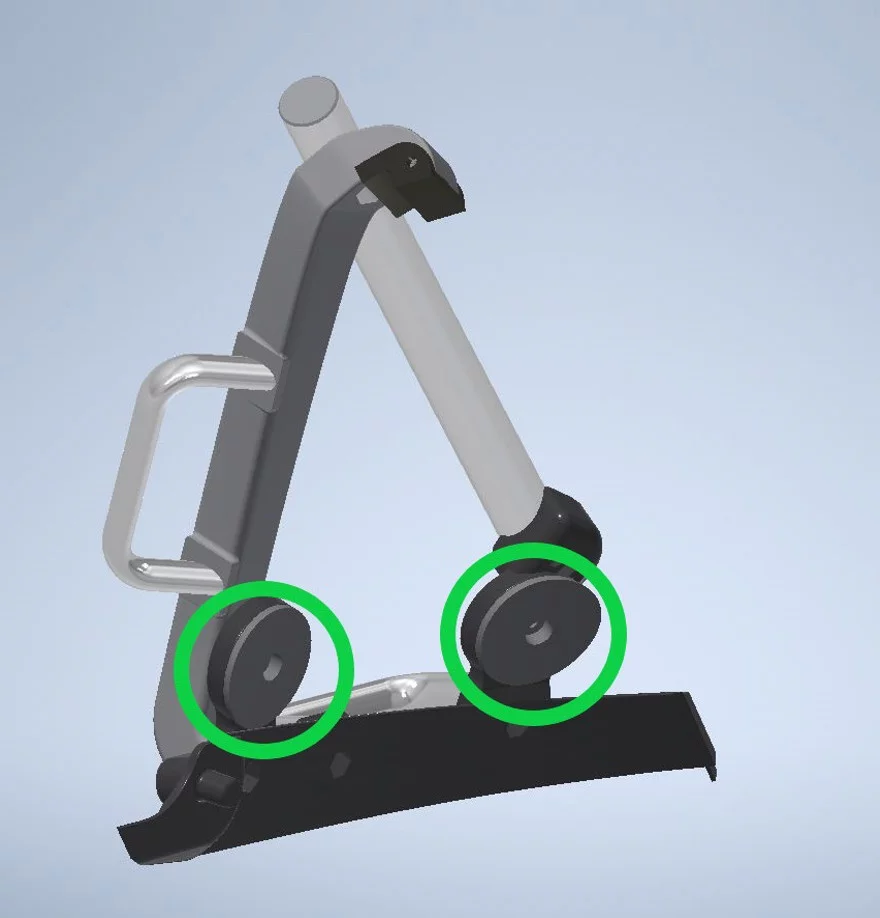

2. Magnesy trwałe GN 50.4 (rys. 5), które przytrzymują przyrząd na karoserii oraz zabezpieczają przed jego przypadkowym odczepieniem (rys. 6). Dodatkowo, w celu zabezpieczenia karoserii przed porysowaniem, magnesy zostały wyposażone w specjalne miękkie podkładki wyprodukowane również metodą druku 3D.

Rys. 5 Magnesy trwałe serii GN 50.4.

Rys. 5 Magnesy trwałe serii GN 50.4.

Rys. 6 Magnesy trwałe GN 50.4, służące do mocowania przyrządu na karoserii (zaznaczone na zielono).

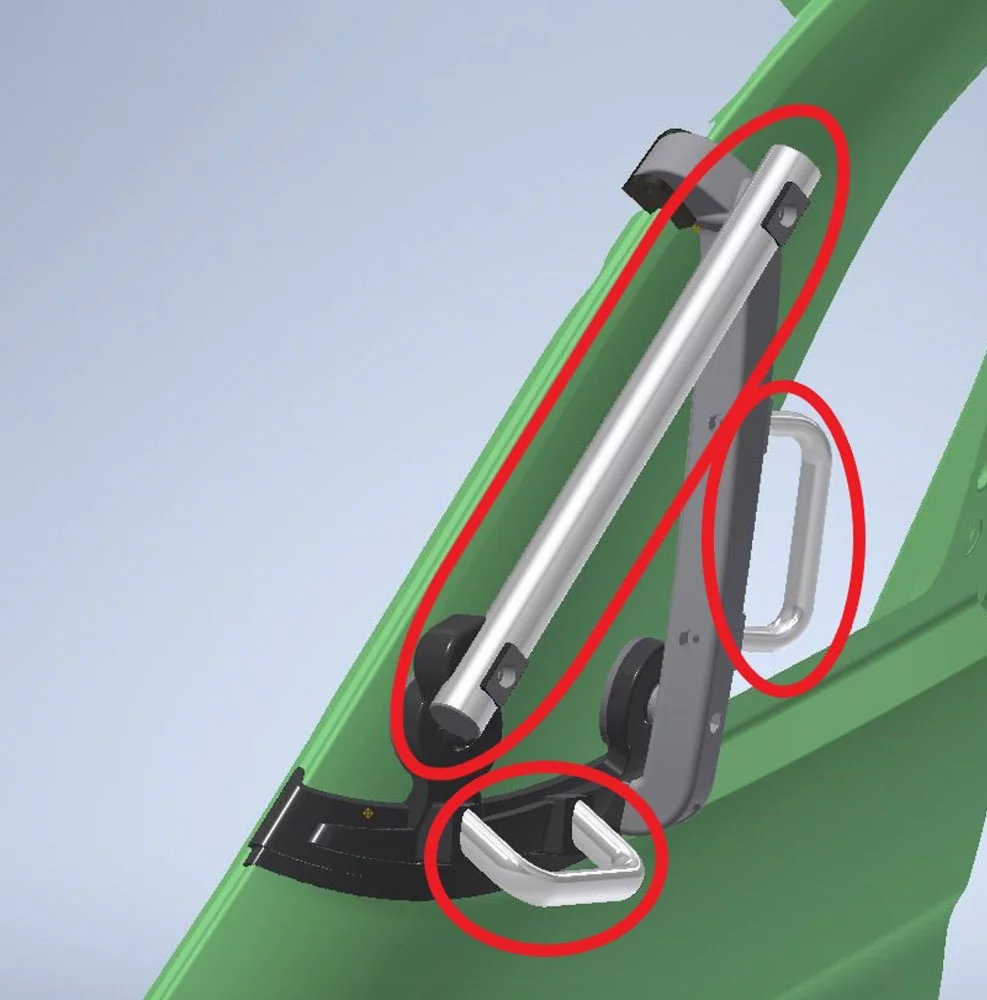

3. Uchwyty, za które pracownik trzyma przyrząd podczas pracy oraz transportu:

- Uchwyty pochylone GN 565.2 (rys. 7). Dzięki swojej specjalnej konstrukcji i montażowi na krawędzi przyrządu, znacznie poprawiają ergonomię, ponieważ przestrzeń chwytna jest odsunięta od pozostałych części przyrządu oraz karoserii.

- Uchwyt rurowy GN 666.1 został zastosowany jako element spinający w całość konstrukcję przyrządu oraz uchwyt wykorzystywany podczas jego przenoszenia (rys. 7).

Rys.7. Od lewej, uchwyty pochylone GN 565.2 oraz rurowe GN 666.1.

Zastosowanie tych dwóch rozwiązań (rys. 8) było kluczowe dla ergonomii, a fakt, że oba uchwyty są aluminiowe, wpłynął pozytywnie na solidność przyrządu, przy jednoczesnym małym wzroście jego masy.

Rys. 8 Uchwyty pochylone GN 565.2 oraz rurowe GN 666.1 zastosowane w przyrządzie wyprodukowanym przez firmę CUBIC INCH Sp. z o.o.

Przemyślana konstrukcja przyrządu przyczyniła się do wyprodukowanie narzędzia, które jest idealnie dostosowane do potrzeb klienta. Finalnie uzyskano znaczne skrócenie czasu wyznaczania linii odcięcia i jej wysoką powtarzalność. Posługiwanie się przyrządem jest łatwe oraz intuicyjne, a wpływ „czynnika ludzkiego” na ten proces został ograniczony do minimum.

Opisane powyżej case study jest doskonałym przykładem optymalnego połączenia standardowych elementów maszyn Elesa+Ganter z indywidualnie wykonanymi podzespołami.

Oferta standardowych elementów do maszyn, urządzeń i oprzyrządowania Elesa+Ganter zawiera prawie 80 000 różnych produktów. Większość z nich powstała w odpowiedzi na potrzeby klientów i stanowi tak zwane „gotowe rozwiązanie” dla zadań, z którymi musi się zmierzyć Konstruktor/Technolog.

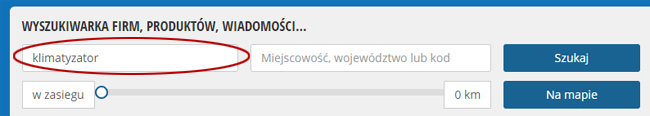

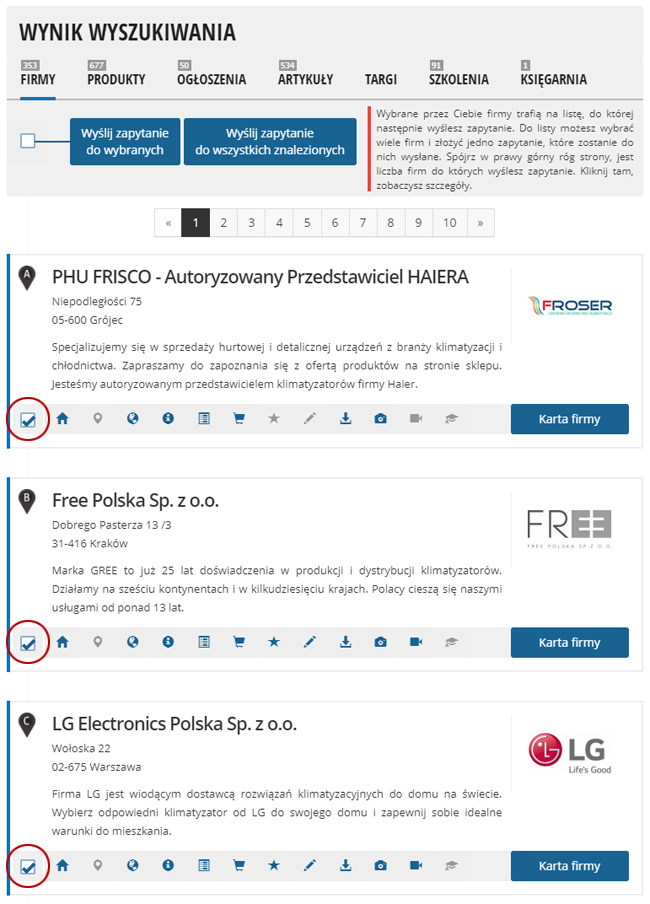

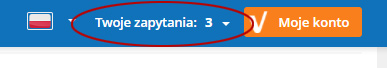

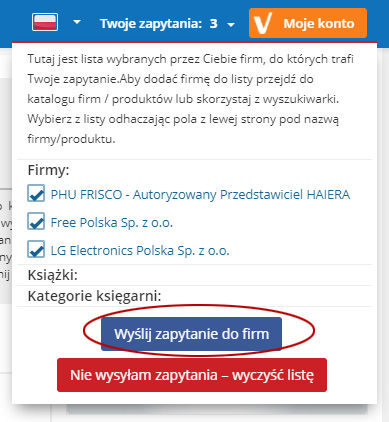

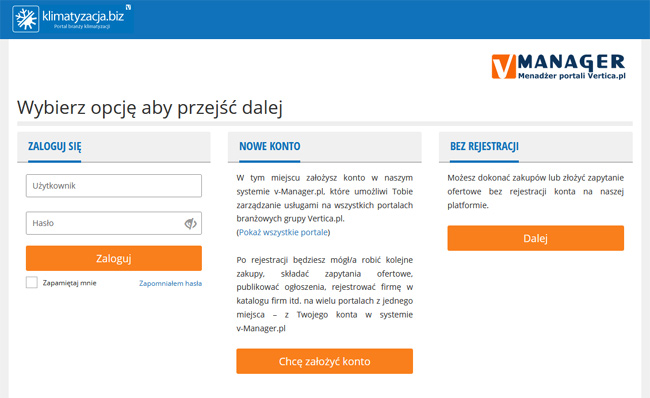

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Rys. 5 Magnesy trwałe serii GN 50.4.

Rys. 5 Magnesy trwałe serii GN 50.4.