|

Kauczuki i tworzywa termoplastyczne będą w przyszłości odgrywać znaczącą rolę w upowszechnianiu pojazdów elektrycznych i hybrydowych. Właściwie wykorzystane mogą na wiele sposobów przyczynić się do osiągnięcia wysokiej efektywności energetycznej tej kategorii pojazdów, które dzięki temu staną się również bardziej przyjazne dla środowiska naturalnego. Lekkie elementy strukturalne oparte na technologii łączenia tworzyw sztucznych i metali z użyciem poliamidu 6 oraz wysokiej jakości opony o zmniejszonych parametrach tarcia na bazie innowacyjnych kauczuków to tylko dwa przykłady takiego wykorzystania.

|

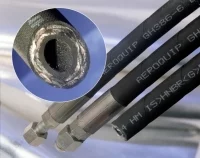

Kauczuki syntetyczne high-end

z pewnością znajdą szerokie

zastosowanie w przyszłych

samochodach (na przykład w

oponach gumowych). Guma jest

materiałem, który do dziś

wykorzystuje się do transportu

mediów.

(źródło ilustracji: LANXESS) |

Trend w kierunku pojazdów wyposażonych w ekologiczny napęd hybrydowy lub elektryczny stawia przed tworzywami termoplastycznymi i kauczukami bardziej rygorystyczne, a nierzadko również całkiem nowe wymagania. Obiektem poszukiwań są materiały najwyższej jakości o bardzo dobrych parametrach mechanicznych. Materiały, które będzie można łączyć z innymi materiałami w celu stworzenia wytrzymałych na duże obciążenia, lekkich połączeń zespolonych i kompozytów. Z drugiej jednak strony istnieje zapotrzebowanie na nowe tworzywa wyróżniające się wysoką odpornością na działanie ozonu lub specjalnymi właściwościami elektrycznymi jak bardzo duża konduktywność lub ognioodporność. Wychodząc naprzeciw tym potrzebom koncern LANXESS dostrzegł bardzo duże szanse dla swoich produktów na rynku przyszłości, jakim jest elektromobilność. Są to poliamidy premium o nazwie Durethan® i polibutyleny tereftalanu Pocan® oraz szeroki wachlarz najwyższej jakości kauczuków jak Therban®, Levapren® lub kauczuk butylowy, jak również związane z nimi metody konstrukcyjne i technologie obróbki. Wyrazem takiej strategii są innowacyjne prace i projekty, z których część realizowana jest obecnie w ścisłej kooperacji z dostawcami systemowymi i OEM. Celem współpracy jest opracowanie nowatorskich i ekonomicznych rozwiązań technicznych dla pojazdów elektrycznych.

Lekkie wsporniki akumulatora w technice hybrydowej

|

Technika hybrydowa jest

powszechnie stosowana w

produkcji seryjnej elementów

strukturalnych samochodu.

Przykładem takiego

zastosowania są hybrydowe

kozły łożyskowe dźwigni

nożnej.

(źródło ilustracji: LANXESS) |

Koncern LANXESS spodziewa się, że „potencjał lekkości” termoplastów high-tech oraz ich niewielka gęstość w porównaniu z metalami zostanie wykorzystana w jeszcze większym zakresie, co pozwoli na znaczne obniżenie masy pojazdów. Im lżejsza karoseria i wnętrze samochodu, tym większa możliwość zastosowania lżejszych akumulatorów i mniejszej mocy silników, co wpłynie na zwiększenie zasięgu pojazdów. Przykładem ewentualnego zastosowania polegającego na znacznym ograniczeniu masy pojazdu mogą stać się w przyszłości wsporniki akumulatorów. Na nich spoczywa ciężar akumulatora, który za ich pomocą przytwierdzony jest do karoserii. Wsporniki muszą być lekkie i zdolne przyjąć dużą ilość energii na wypadek zderzenia pojazdu. Zadania te bardzo dobrze spełnia stworzona przez koncern LANXESS technologia łączenia tworzyw sztucznych z metalami na bazie poliamidu 6 i blachy stalowej lub aluminium. Stosowanie lekkich elementów konstrukcyjnych zwane również techniką hybrydową pozwala przy zachowaniu podobnych parametrów eksploatacyjnych zredukować masę pojazdu o 20-30 procent w porównaniu z podzespołami wykonanymi z blachy stalowej. Ponadto produkcja oparta na technice hybrydowej jest często bardziej ekonomiczna, ponieważ w odróżnieniu od stosowanych rozwiązań metalowych nie wymaga dodatkowej obróbki plastycznej, łączeniowej i wykończającej. Dalsze redukcje kosztów wynikają z wysokiego potencjału integracyjnego, jakim cechuje się proces formowania wtryskowego, który można wykorzystać, na przykład w celu zintegrowania elementów mocujących lub prowadnic bezpośrednio w podzespole hybrydowym.

Pokrywa akumulatora i obudowa elektroniki

Poliamid i polibutylen tereftalanu stanowią atrakcyjną alternatywę w przypadku nienośnych komponentów akumulatora (pokrywa akumulatora, elementy obudowy). Najczęściej tego typu podzespoły pełnią rolę ekranu elektromagnetycznego. Do tej pory składały się z blachy stalowej, odlewu aluminiowego, metalizowanych lub pokrytych lakierem przewodzącym Sheet Mold Compounds (SMC). Materiały te można zastąpić mocniejszymi, wyróżniającymi się dużą sztywnością poliamidami i różnego typu polibutylenami tereftalanu, które po zakończeniu formowania wtryskowego poddawane są procesowi metalizacji poprzez naparowywanie aluminium. Najlepszym tego przykładem są dwa materiały: Durethan® BKV 60 EF lub Pocan® T7391 – wypełnione w 60 wzgl. 45 procentach włóknami szklanymi. Ich obróbka w procesie formowania wtryskowego nie jest kosztowna i pozwala stworzyć podzespoły, które nie wymagają obróbki wykańczającej. Kolejnym alternatywnym materiałem, który ma wpływ na uproszczenie procesów, są typy poliamidów 6, 66 oraz pochodzące od nich typy blend, które dzięki modyfikacjom zyskują właściwości przewodzące. Części wykonane z tych tworzyw nie muszą być już metalizowane w procesie naparowywania, ponieważ dzięki uszlachetnieniu mogą przewodzić prąd i pełnić rolę ekranu elektromagnetycznego. Bardzo obiecujące wyniki związane są z poliamidami wypełnionymi włóknami węglowymi serii Durethan®, nad którym prace weszły w zaawansowane stadium.

Ognioodporne powłoki kabli i złącza wtykowe

Ze względu na wysokie napięcia i silne prądy w obszarze akumulatora i napędu pojazdów elektrycznych należy spodziewać się powszechniejszego stosowania ognioodpornych tworzyw sztucznych. Jest to szansa na wykorzystanie termoplastów i kauczuków. Najbardziej odpowiednim tworzywem są na przykład kopolimer etylenu i octanu winylu (EVM), znany wśród kauczuków syntetycznych pod nazwą Levapren®. Kauczuk EVM nie zawiera halogenu i dzięki niewielkiej lepkości i dobrej tolerancji na działanie wypełniaczy polarnych może absorbować duże ilości nieorganicznych środków ogniochronnych jak wodorotlenek aluminium. W wyniku spalania komponentów z Levaprenu® powstają gazy spalinowe o niewielkiej gęstości. Ze względu na skład chemiczny kauczuk EVM nie wydziela żrącego gazu chlorowodorowego, który może powstawać podczas spalania tworzyw zawierających halogen. Dlatego też kauczuk ten jest idealnym kandydatem na powłoki kabli w pojazdach elektrycznych.

|

W produkcji złączy wtykowych

do pojazdów hybrydowych i

elektrycznych w coraz szerszym

zakresie wykorzystuje się

specjalnie uszlachetnione

poliamidy i polibutyleny

tereftalanu, charakteryzujące

się bardzo dobrymi

właściwościami mechanicznymi i

elektrycznymi.

(źródło ilustracji: LANXESS) |

Znaczenie ognioodpornego poliamidu i polibutylenu tereftalanu we współczesnej produkcji złączy wtykowych będzie rosło dzięki coraz większej popularności pojazdów elektrycznych. Już dziś koncern LANXESS dysponuje różnymi wariantami tych tworzyw, które dzięki wolnej od halogenu wzgl. zawierającej halogen ochronie ogniowej są bardzo odporne na ogień. Przykładem takiego materiału jest poliamid 66 Durethan® AKV 30 FN00, wyróżniający się bardzo dużą odpornością na prąd pełzający, którego osłona przeciwogniowa jest wolna od czerwonego fosforu i halogenów.

Większy zasięg dzięki oponom high-tech

Opony przenoszą energię napędu na drogę i dlatego są w dużym stopniu odpowiedzialne za dystans, jaki pojazdy elektryczne są w stanie pokonać z naładowanym akumulatorem. Za około 30 % zużywanego paliwa w obecnym ruchu miejskim odpowiedzialne są opony samochodu. Na autostradzie jest to mniej więcej jedna piąta całkowitego zużycia. Grono ekspertów z koncernu LANXESS uznało, że tarcie, które jest miarą zużycia energii przez opony, można zredukować o około dziesięć procent poprzez zastosowanie obecnie dostępnych wysokowydajnych kauczuków wykorzystywanych do produkcji ogumienia samochodowego.

Zużycie energii mogłoby ulec dalszemu ograniczeniu dzięki nowym kauczukom z polibutadienu neodymowego (Nd-BR) o wąskim rozkładzie masy cząsteczkowej oraz dzięki nowym zmodyfikowanym rozpuszczalnikowym kauczukom butadienowo-styrenowym (SSBR). Wymienione typy kauczuków Nd-BR cechuje m.in. szczególnie niska temperatura zeszklenia. Dzięki temu są one elastyczniejsze w temperaturze poniżej zera oraz wykazują mniejsze tarcie w niskich temperaturach, przyczyniając się w ten sposób do oszczędności w zużyciu paliwa.

Kolejnym ważnym aspektem dotyczącym zalet kauczuków stosowanych w oponach w zakresie energooszczędności, jest ilość tak zwanych „wolnych końcówek” w masie gumowej. Pod tym pojęciem należy rozumieć krańcowe odcinki cząsteczek łańcuchowych kauczuku, które nie biorą jednak w jakikolwiek sposób udziału w procesie przenoszenia energii w gumie (podobnie zresztą jak zerwane sznurki elastyczne). Mówiąc w uproszczeniu – cząsteczki te mimo to muszą być poruszane, co z kolei generuje straty energii. Komponenty gumowe z nowoczesnych kauczuków Nd-BR produkowanych przez koncern LANXESS – dzięki ich szczególnie wąskiemu rozkładowi masy cząsteczkowej – zawierają mniej „wolnych końcówek” i w związku z tym bardziej ekonomicznie gospodarują energią niż wiele innych gum oponowych wyprodukowanych z kauczuków konwencjonalnych. Biorąc pod uwagę ich kompleksowe właściwości fizyczne są one łatwiejsze w obróbce niż kauczuki Nd-BR wcześniejszych generacji, a jednocześnie zachowują podobne parametry eksploatacyjne. Dają one początek „zdefiniowanym” produktom. Dzieje się tak, ponieważ wraz z węższym rozkładem masy cząsteczkowej lepkość tworzywa maleje, mimo że udział „zmiękczających” składników kauczukowych uległ ograniczeniu.

Minimalizacja strat na skutek tarcia

|

Nowoczesne kauczuki do

produkcji opon redukują zużycie

paliwa i przyczyniają się do

skrócenia drogi hamowania.

Optymalizację obu tych

parametrów uważano przez

długi czas za bardzo trudną do

osiągnięcia.

(źródło ilustracji: LANXESS) |

|

Kauczuk syntetyczny Therban®

wykorzystuje się od dłuższego

czasu z powodzeniem, na

przykład w produkcji pasów

zębatych o dużej wytrzymałości.

Jego odporność na ozon czyni

go jeszcze bardziej atrakcyjnym

dla samochodów elektrycznych.

(źródło ilustracji: LANXESS) |

Zmodyfikowane kauczuki SSBR, które obecnie są przedmiotem testów u znanych producentów ogumienia samochodowego, zawdzięczają swoją energooszczędność całkowicie innym właściwościom: twarde cząsteczki wypełniaczy, które decydują o stabilności gumy stosowanej w oponach, mogą być przez nie integrowane w matrycy gumowej lepiej niż dotychczas. Posługując się znów dużym uproszczeniem nowe kauczuki SSBR zmniejszają wzajemne tarcie tych cząstek, co z kolei minimalizuje niepotrzebne straty energii.

Ponadto pierwsze testy laboratoryjne i praktyczne wykazały, że opony wyprodukowane z użyciem wymienionych tworzyw kauczukowych charakteryzują się niskimi parametrami tarcia i bardzo dobrą przyczepnością do powierzchni drogi. Jednocześnie mają dobre parametry ścieralności. Optymalizacja wszystkich trzech wymienionych właściwości opony była do tej pory bardzo trudna do osiągnięcia pod względem technologicznym.

Nowe profile wymagań

Dobrym przykładem na to, że transformacja silników o zapłonie iskrowym na napędy elektryczne może całkowicie zmienić wymagania stawiane tworzywom sztucznym, jest kauczuk etylowo-propylenowy (EPDM). Jako materiał niepolarny nie był dotąd praktycznie w ogóle wykorzystywany do produkcji podzespołów, które mogą mieć styczność z paliwem lub olejami, ponieważ kontakt z nimi powodował jego bardzo silne pęcznienie. „Przypadłość” ta nie ma już żadnego znaczenia w pojazdach elektrycznych. Można natomiast wykorzystać inne szczególne właściwości tego kauczuku – odporność na starzenie i działanie wysokich temperatur. Ponadto kauczuk EPDM – w odróżnieniu od wielu innych „klasycznych” surowców gumowych – nawet bez ochrony powierzchniowej jest bardziej odporny na ozon, który powstaje w obecności agregatów z napędem elektrycznym. Również uwodornione kauczuki nitrylowe (HNBR), które koncern LANXESS rozpowszechnia na rynku pod nazwą Therban®, są interesujące ze względu na ich odporność na ozon, jeżeli weźmiemy pod uwagę ich możliwości wykorzystania w samochodach z napędem elektrycznym, zwłaszcza, że jako składniki poddawanych dużym obciążeniom dynamicznym artykułów gumowych wykazują dużą tolerancję na długotrwałe działanie wysokich temperatur dochodzących do 160 °C.

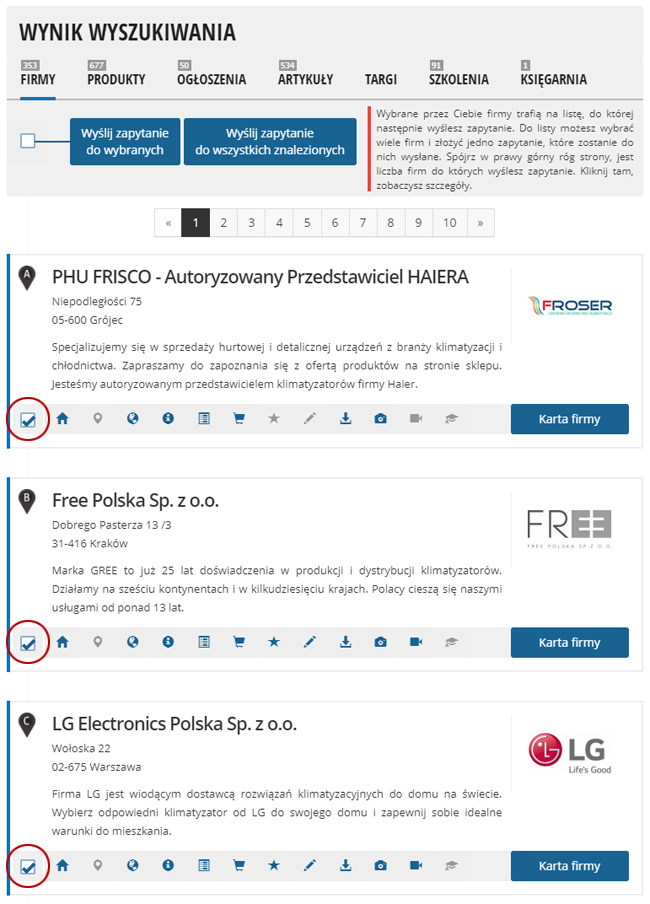

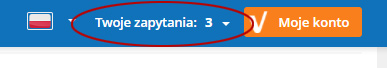

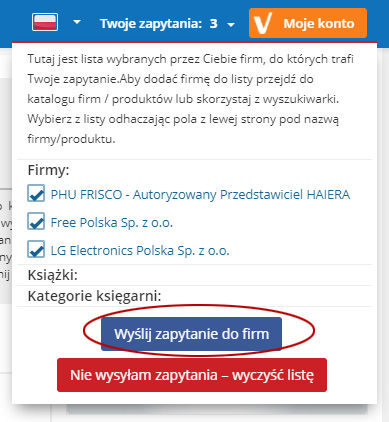

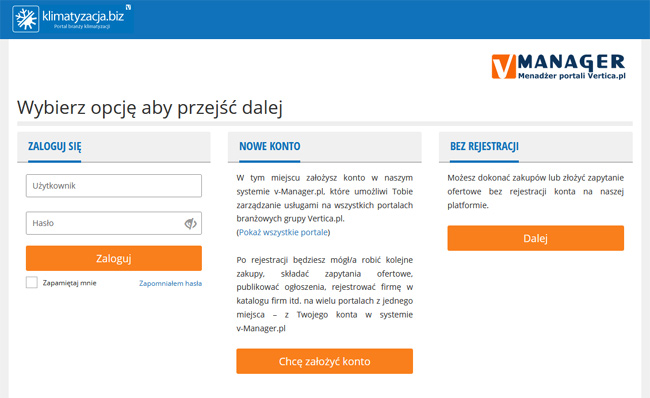

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.