Od początku roku 2018 roku firma Jedi Kunststofftechnik stosuje sterowane częstotliwościowo kłowe pompy próżniowe MINK, które są znacznie bardziej energooszczędne niż wcześniej stosowane dmuchawy boczno-kanałowe. Umożliwiło to zmniejszenie zużycia energii do wytwarzania próżni nawet o 70%.

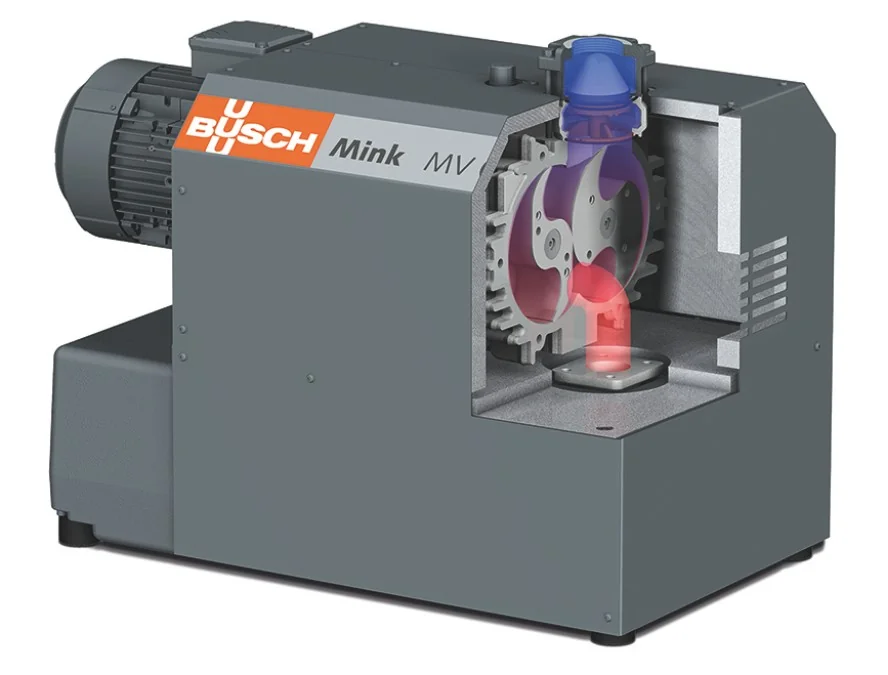

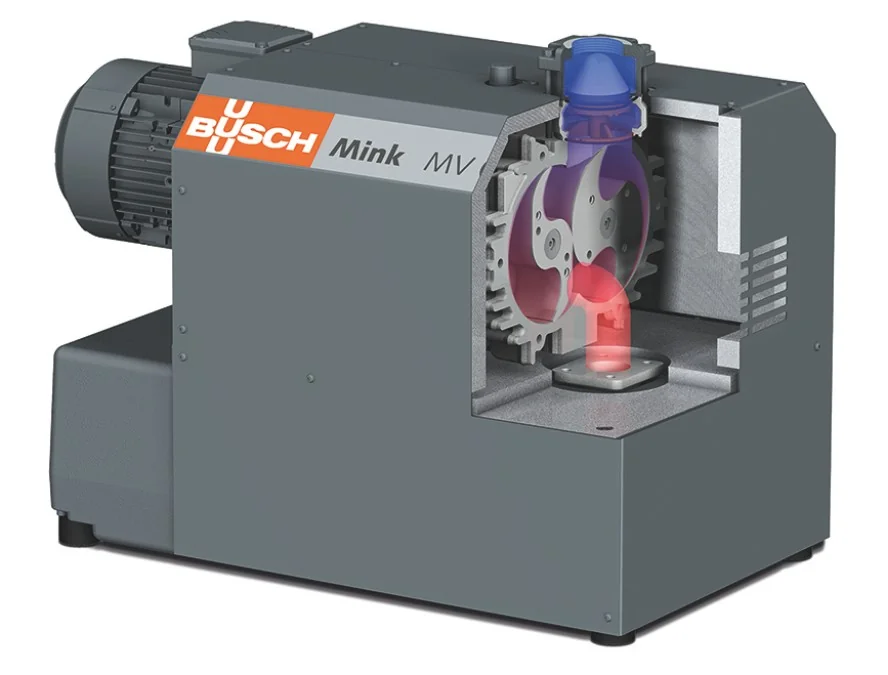

Il. 1: Jedna z trzech kłowych pomp próżniowych firmy Busch MINK MV 0310 B do wytwarzania próżni dla systemu przenośnika w firmie Jedi Kunststofftechnik.

Źródło: Busch Vacuum Solutions

Będąca wiodącym wytwórcą rolek, arkuszy i materiału zwojowego z miękkiego PCW firma Jedi Kunststofftechnik GmbH skoncentrowała swoją produkcję szczególnie na przetwarzaniu miękkiego PCW. Z dostarczonych dużych worków materiał podawany jest do wytłaczarek za pomocą pneumatycznego ssącego systemu przenośnika.

Przeprojektowano i wdrożono wytwarzanie próżni w systemie przenośnika. Od początku roku 2018 roku firma Jedi Kunststofftechnik stosuje sterowane częstotliwościowo kłowe pompy próżniowe MINK, które są znacznie bardziej energooszczędne niż wcześniej stosowane dmuchawy boczno-kanałowe. Umożliwiło to zmniejszenie zużycia energii do wytwarzania próżni nawet o 70%.

Jedi Kunststofftechnik GmbH

Marco Di Martino założył firmę Jedi Kunststofftechnik w Eitdorf w Nadrenii Północnej-Westfalii w połowie lat 1990. i specjalizował się w półproduktach z przezroczystego miękkiego PCW. Dziś jego firma zatrudnia 40 osób i jest jednym z wiodących międzynarodowych producentów rolek, arkuszy i wstęg z miękkiego PCW. Są one przetwarzane przez jego klientów na zasłony paskowe lub maty ochronne na podłogę oraz elastyczne okna widokowe w roletach lub namiotach. Produkty wytwarzane na trzy zmiany dostarczane są do klientów w całej Europie w grubościach materiału 1–12 milimetrów i maksymalnej szerokości rolki 2200 milimetrów.

Pneumatyczny proces przenoszenia ssącego

Produkcja odbywa się na pięciu liniach wytłaczania z wytłaczarkami jednoślimakowymi. Materiał jest podawany z dużych worków przez wolumetryczne systemy dozowania i suszarki do wytłaczarek za pomocą systemów przenośników ssących. W przeszłości cztery dmuchawy boczno-kanałowe były instalowane na czterech liniach wytłaczania w celu wytworzenia niezbędnego podciśnienia w systemie przenośnika. Wysokie wskaźniki awaryjności spowodowane uszkodzeniem łożysk i silnika oraz zaśniedziałymi kołami łopatkowymi sprawiły, że dmuchawy boczno-kanałowe były zawodnymi generatorami próżni.Cztery dmuchawy bocznokanałowe miały w zależności od wielkości zapotrzebowanie na moc wynoszące 12,5–15 kilowatów. Ich praca była nieregulowana, tzn. dmuchawy pracowały w sposób ciągły na trzy zmiany. Pod względem zużycia energii i niezawodności było to dla właściciela, Marca Di Martino, wyjątkowo niezadowalające rozwiązanie. Duże zakłócenia powodował również wysoki poziom hałasu wydobywający się z dmuchaw na hali produkcyjnej.

Optymalizacja procesu

Po skontaktowaniu się z firmą Busch Vacuum Solutions jej eksport ds. próżni przeprowadził pomiary w systemie przenośnika. Zauważył, że dmuchawy boczno-kanałowe stale pracowały na swoich granicach wydajności, pod ciśnieniem absolutnym 700 milibarów. Przy tym ciśnieniu dmuchawa boczno-kanałowa osiąga tylko około 30% nominalnej wydajności pompowania. W celu wyeliminowania tej wady zastosowano dmuchawy o odpowiedniej wielkości oraz dużych nominalnych wydajnościach pompowania – co z kolei skutkowało większym zapotrzebowaniem na energię. Duża różnica ciśnień i wynikająca z tego niska wydajność pompowania były przyczyną nadmiernego nagrzewania się dmuchaw i związanych z tym awarii. W wyniku analizy faktycznego stanu wytwarzania próżni firma Busch zasugerowała zastosowanie pompy próżniowej MINK MV 0310 B . Przy bezwzględnym ciśnieniu roboczym 700 milibarów te pompy próżniowe nie tracą wydajności pompowania. Ich standardowy napęd sterowany częstotliwością pozwala im automatycznie dostosowywać wydajność pompowania do zapotrzebowania poprzez zmianę prędkości obrotowej. Kłowe pompy próżniowe MINK MV mogą również wytwarzać znacznie niższe ciśnienia niż dmuchawy boczno-kanałowe, osiągając do 150 milibarów (bezwzględne).

Marco Di Martino eksploatuje obecnie dwie kłowe pompy próżniowe MINK MV 0310 B (il. 1), które pracują od początku roku 2018, zastępując wcześniej zainstalowane cztery dmuchawy boczno-kanałowe. Podczas gdy cztery dmuchawy boczno-kanałowe zużywały łącznie 55 kW, kłowe pompy próżniowe MINK wymagają tylko 8 kW każda z wykorzystaniem 50 Hz. Firma Jedi Kunststofftechnik wraz z uruchomieniem piątej linii do wytłaczania zainstalowała kolejną MINK MV 0310 B. Wszystkie trzy pompy próżniowe są sterowane za pomocą kaskadowego układu sterowania. Całkowita objętość buforowa wynosząca 1000 litrów znajduje się w dwóch umieszczonych wyżej pojemnikach. Jedna z trzech kłowych pomp próżniowych MINK MV uruchamia się automatycznie, gdy ciśnienie bezwzględne w pojemnikach wzrośnie powyżej 500 milibarów. Pozostałe dwie pompy próżniowe włączają się po osiągnięciu ciśnienia bezwzględnego 700 milibarów i wspomagają pierwszą pompę próżniową. Niewielkie korekty ciśnienia lub wydajności pompowania są kompensowane przez napędy o zmiennej prędkości.

W praktyce jedna do dwóch pomp próżniowych MINK wystarcza do utrzymania przepływu. Trzecia pompa próżniowa jest używana tylko przy szczytowym zapotrzebowaniu. Po sześciu miesiącach eksploatacji właściciel Marco Di Martino jest bardzo zadowolony. Z jednej strony udało się zredukować nominalne zapotrzebowanie na moc wytwarzania próżni (il. 2) z 55 do 24 kilowatów, chociaż obecnie pracuje pięć linii wytłaczania, nie cztery jak wcześniej. Z drugiej strony dzięki sterowaniu częstotliwościowemu nowej pompy MINK MV 0310 B żadna z pomp próżniowych nie pracuje w trybie ciągłym, ale tylko wtedy, gdy jej moc jest rzeczywiście potrzebna. Rachunek za energię elektryczną za rok 2018 wyraźnie wykazał oszczędności kosztów energii: w porównaniu z rokiem poprzednim zużyto 160 000 kilowatogodzin mniej. Stało się tak, chociaż dmuchawy boczno-kanałowe były nadal w użyciu na początku roku, a piąta linia wytłaczania została dodana później.

Il. 2: Przekrój kłowej pompy próżniowej typu MINK MV. Źródło: Busch Vacuum Solutions

Chociaż w przeszłości awarie i naprawy dmuchaw były częste, nowe kłowe pompy próżniowe firmy Busch nie sprawiają żadnych problemów. Oprócz ograniczenia kosztów przestojów i napraw wpływa to również pozytywnie na przepustowość poszczególnych linii wytłaczania. Poziom hałasu nowych pomp próżniowych jest znacznie niższy niż wcześniejszych dmuchaw boczno-kanałowych. Marco Di Martino mówi, że naprawdę w ogóle ich nie słychać w hali produkcyjnej znajdującej się tuż obok linii wytłaczania. Zakres konserwacji kłowych pomp próżniowych MINK MV jest ograniczony do minimum. Producent Busch zaleca wymianę oleju przekładniowego dopiero po czasie eksploatacji wynoszącym 20 000 godzin.

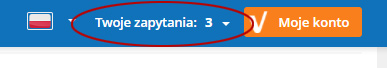

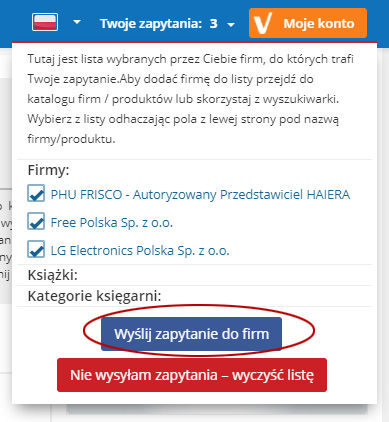

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.