Nie wiemy, czy brytyjski wynalazca Alexander Parkes, który w 1855 r. jako pierwszy wyprodukował tworzywo sztuczne - celuloid – z naturalnego polimeru, spodziewał się, jak wielkiego przełomu dokonuje. Tymczasem zapoczątkował w ten sposób technologiczną rewolucję znaczoną pojawieniem się kolejnych rodzajów tworzyw o tysiącach zastosowań, których główna cecha – ponadprzeciętna trwałość – miała okazać się tyleż błogosławieństwem, co przekleństwem dla człowieka i środowiska.

Nie wiemy, czy brytyjski wynalazca Alexander Parkes, który w 1855 r. jako pierwszy wyprodukował tworzywo sztuczne - celuloid – z naturalnego polimeru, spodziewał się, jak wielkiego przełomu dokonuje. Tymczasem zapoczątkował w ten sposób technologiczną rewolucję znaczoną pojawieniem się kolejnych rodzajów tworzyw o tysiącach zastosowań, których główna cecha – ponadprzeciętna trwałość – miała okazać się tyleż błogosławieństwem, co przekleństwem dla człowieka i środowiska.

Po celuloidzie przyszedł czas na bakelit (stworzony w 1907 r. przez Leo Baekelanda pierwszy masowo stosowany plastik syntetyczny otrzymywany z paliw kopalnych), a potem na polistyren w 1929 r., poliester w 1930 r., polichlorek winylu (PVC) i polietylen w 1933 r., nylon w 1935 r. i politereftalan etylenu (PET) w 1941 r. Do dzisiaj powstały setki tysięcy różnych rodzajów polimerów o najrozmaitszych właściwościach, otrzymywane w wyniku zmian wprowadzanych do struktury chemicznej polimerów; przykładem może być polietylen produkowany z etenu (C2H4), który po dodaniu jednego atomu węgla i wodoru zmienia się w polipropylen o znacznie większej wytrzymałości.

Z ropy naftowej powstałeś...

Do produkcji tworzyw sztucznych wykorzystuje się materiały organiczne i surowce naturalne: celulozę, węgiel, gaz ziemny, ropę naftową. Ta ostatnia stanowi złożoną mieszaninę różnych składników, dlatego zanim znajdzie jedno ze swych wielu zastosowań, wcześniej jest poddawana procesom przetwórczym: destylacji w rafinerii. W tym procesie wydziela się mieszaniny składników o zbliżonej temperaturze wrzenia, tzw. frakcje. Każda frakcja jest mieszaniną węglowodorów (związków zbudowanych z atomów węgla i wodoru), które różnią się wielkością i strukturą cząsteczek. Do produkcji tworzyw sztucznych wykorzystuje się jedną z takich frakcji, benzynę ciężką (czyli naftę). Zanim zamieni się w plastik, nafta zostaje rozłożona w procesie tzw. krakowania. W jego trakcie powstają proste węglowodory (monomery): etylen, propylen oraz butylen. Następnym etapem jest reakcja addycji lub kondensacji. Obydwa typy reakcji wykorzystują różne katalizatory, aby z monomerów powstały długie łańcuchy polimerowe. Polimery różnią się właściwościami, strukturą i wielkością cząsteczki (tj. długością łańcucha) w zależności od rodzaju monomerów, które zostały wykorzystane w procesie polimeryzacji. Warto zaznaczyć, iż na tym etapie plastiku nie formuje się jeszcze w konkretne kształty, np. opakowań, ale w granulki, które zostaną przetopione na późniejszym etapie.

Z użytkowego punktu widzenia tworzywa sztuczne dzieli się zwykle na duromery, plastomery oraz elastomery. Duromery (przykładem jest wspomniany bakelit) posiadają cechy charakterystyczne dla metali lub ceramiki: twardość, nieelastyczność, dużą wytrzymałość na rozciąganie i ściskanie. Zazwyczaj są trudnotopliwe, a często kruche. Plastomery (przykładem jest polipropylen wykorzystywany w produkcji pojemników transportowych) charakteryzuje mniejsza sztywność od duromerów; są one łatwotopliwe i nadają się do przetwarzania w procesach topienia i wtrysku do form, co co umożliwia uzyskanie bardzo skomplikowanych kształtów. Do tej grupy oprócz polipropylenu (PP) zaliczamy również polietylen (PE), ABS (akrylonitryl-butadien-styren), PET, PVC, polistyren (PS) oraz polistyren spieniony (EPS, czyli popularny styropian). Stanowią one większość plastików, które otaczają nas na co dzień; szacuje się, że tylko trzy z nich (PE, PP i PET) stanowią ponad 75% odpadów zbieranych w gospodarstwach domowych. Elastomery (np. guma, kauczuk, silikon) są podatne na oddziaływania sił mechanicznych takich jak rozciąganie lub ściskanie. Pod ich wpływem zmieniają swój kształt, zaś po ustaniu oddziaływań powracają do poprzednich wymiarów.

Mnogość zastosowań

Indywidualne właściwości poszczególnych rodzajów tworzyw (wspomniana plastyczność, ale również sztywność lub elastyczność, kruchość lub trwałość itd.) sprawiają, że różne tworzywa nadają się do rozmaitych celów. Ich adaptację do indywidualnych wymagań przemysłu umożliwia łatwość obróbki, zwłaszcza poprzez formowanie (w procesach wtrysku, wytłaczania, prasowania, odlewania i kalandrowania) oraz barwienie. W różnego rodzaju przetwórstwie tworzyw sztucznych stosowane są również między innymi takie metody jak: spiekanie, obróbka plastyczna, laminowanie, czy zgrzewanie. Wspomniany polipropylen to lekki polimer termoplastyczny, często stosowany do pakowania żywności, środków medycznych i odzieży. Z uwagi na jego odporność na wysokie i niskie temperatury doskonale nadaje się jako materiał do produkcji pojemników do transportu lub magazynowania (również w chłodniach). Można go sterylizować, zaś odporność na środki chemiczne oraz trwałość umożliwiają mycie w myjkach automatycznych.

Polietylen (PE) w wersjach HDPE (polietylen o wysokiej gęstości) i LDPE (polietylen o niskiej gęstości) powstaje z węglowodorów o wysokiej elastyczności. Często stosowany jest do produkcji plastikowych toreb, butelek, nakrętek i folii. Popularny PET to lekki materiał wykorzystywany na ogół do wytwarzania materiałów opakowaniowych, butelek na napoje gazowane ((jest wystarczająco mocny, by wytrzymać ciśnienie dwóch atmosfer) i pojemników na żywność, ale powstają z niego również popularne bluzy polarowe lub folie do pakowania kwiatów. Te wszystkie przykłady pokazują, jak wiele możliwych zastosowań posiadają tworzywa sztuczne. Wszechstronność tworzyw sztucznych sprawiła, że w ostatnich dekadach masowo wypierają one naturalne surowce, takie jak drewno, szkło i metale. Plastiki są popularne w opakowalnictwie (do produkcji butelek, giętkich opakowań foliowych, sztywnych opakowań wytłaczanych itd.), w budownictwie (jako wykładziny podłogowe, ramy okien i drzwi, pokrycia dachowe, listwy podłogowe), w gospodarstwach domowych (np. sprzęty AGD), w motoryzacji (części karoserii i wyposażenie wnętrz), w elektronice (podzespoły), w rolnictwie (folie, rury melioracyjne z PVC, doniczki na rośliny) i przemyśle włókienniczym, w którym stale rośnie podaż materiałów produkowanych z włókien syntetycznych, takich jak nylon, włókna akrylowe, poliamidowe i poliestrowe.

Recykling tworzyw sztucznych

To, co jest ogromną zaletą tworzyw sztucznych – ich trwałość wynikająca z braku organizmów zdolnych do strawienia tak skomplikowanych materiałów – staje się często ich przekleństwem. Foliowa reklamówka, których tak wiele zaśmieca nasze trawniki, lasy i jeziora, rozkłada się w naturalnych warunkach nawet 300 lat. Wynika to z niezwykle długiego czasu biodegradacji poszczególnych plastikowych materiałów. Ponadto w czasie tego procesu do gleby przenikają niektóre toksyczne substancje, które dodaje się do niektórych plastików jako substancje polepszające ich właściwości (np. zmiękczacze lub stabilizatory). Dzięki postępowi technologicznemu i rosnącej świadomości ekologicznej konsumentów dotychczasowe metody utylizacji tworzyw (spalanie oraz składowanie na wysypiskach) ustępują bardziej zrównoważonym procesom recyklingu oraz biodegradacji.

Plastikowe odpady poddaje się recyklingowi, aby ograniczyć ilość tworzyw sztucznych w środowisku i zapewnić drugie życie już wykorzystanym i zużytym produktom. W procesach recyklingu uzyskujemy regranulat, który jest następnie wykorzystywany jako wsad materiałowy do produkcji kolejnych plastikowych produktów. Recykling jest jednak ostatnim i wcale nie najważniejszym etapem odzysku tworzyw; nie byłby bowiem możliwy bez właściwej – czyli selektywnej – zbiórki oraz bez rozdziału poszczególnych tworzyw w zakładach odzysku. Dopiero tak podzielony plastik poddaje się wstępnemu rozdrabnianiu, później dokładnemu myciu oraz suszeniu. Dzięki temu oddziela się od niego zanieczyszczenia. Następnie surowiec przepuszcza się przez młyn domielający, który tworzy tzw. przemiał. W dalszej kolejności prowadzi się obróbkę termiczną tego przemiału w wytłaczarce. Uzyskany dzięki recyklingowi materiał – regranulat - często łączony jest z granulatem pierwotnym, który powstał w wyniku reakcji addycji lub kondensacji. Alternatywnym sposobem radzenia sobie z problemem zaśmiecania środowiska przez tworzywa sztuczne jest wykorzystanie do ich produkcji biomasy, czyli materii organicznej pochodzenia roślinnego lub zwierzęcego, która może być przetwarzana w celu uzyskania różnych produktów chemicznych, w tym tworzyw sztucznych. Przykładem takiego tworzywa jest polilaktyd, który jest produkowany z kwasu mlekowego uzyskanego z mleka, cukru lub skrobi. Takie materiały rozkładają się w odpowiednich warunkach (np. w kompostownikach) na proste składniki naturalnego pochodzenia.

Podsumowanie

Produkcja tworzyw sztucznych jest złożonym procesem, który wymaga zastosowania wielu energochłonnych technologii, odciska się również negatywnie na środowisku naturalnym. Od chwili, gdy człowiek nauczył się wytwarzać plastik, trwa nieprzerwanie przeciąganie liny między jego zwolennikami i przeciwnikami. Ci pierwsi podkreślają niezwykłą różnorodność i wszechstronność tworzyw, które czynią je niezastąpionymi praktycznie w każdej dziedzinie życia, drudzy zaś przestrzegają, że nie będziemy mieli okazji ich dalej wykorzystywać, jeśli wcześniej pozwolimy im zniszczyć naszą planetę. Wydaje się, że prawda jak zwykle leży pośrodku: nie możemy zrezygnować z tworzyw, ale musimy produkować je i utylizować w zrównoważony sposób, z myślą o dobrostanie kolejnych pokoleń.

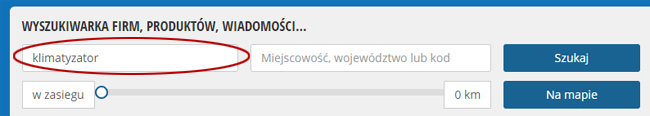

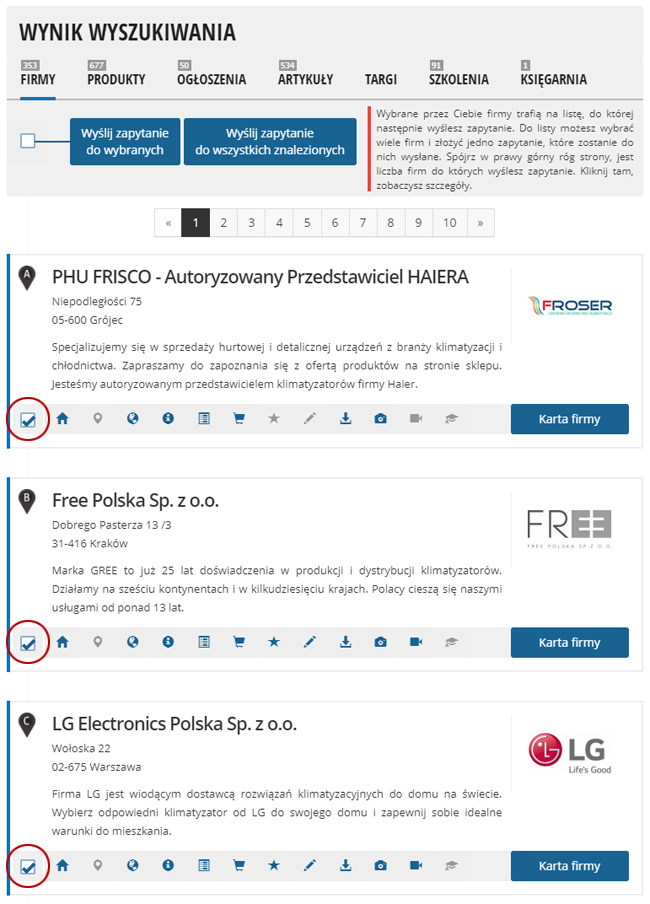

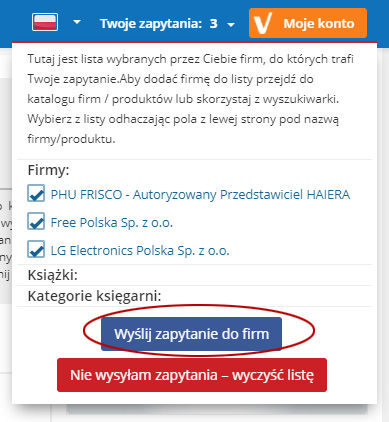

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

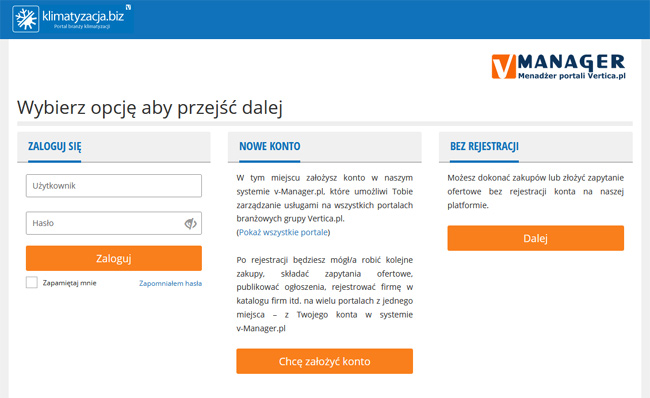

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

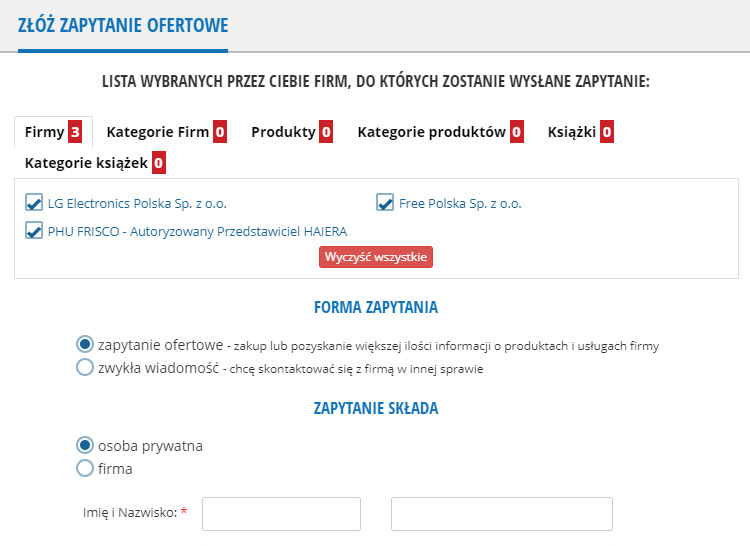

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.