Włókna węglowe wzmacniane polimerami (CFRP), zarówno same, jak i w pakietach z płytami tytanowymi/aluminiowymi, są szeroko wykorzystywane w przemyśle lotniczym na całym świecie ze względu na swój bardzo dobry stosunek wytrzymałości do masy i stabilne własności materiałowe w wymagających środowiskach przemysłowych.

Włókna węglowe wzmacniane polimerami (CFRP), zarówno same, jak i w pakietach z płytami tytanowymi/aluminiowymi, są szeroko wykorzystywane w przemyśle lotniczym na całym świecie ze względu na swój bardzo dobry stosunek wytrzymałości do masy i stabilne własności materiałowe w wymagających środowiskach przemysłowych. Dobrym przykładem ich zalet jest Dreamliner 787 firmy Boeing, składający się w 80% z kompozytów, które stanowią 50% jego masy - wykorzystanie CFRP pozwoliło zaoszczędzić 1,5 tys. arkuszy aluminiowych i ok. 50 tys. elementów złącznych. Dzięki temu osiągnięto o 20% lepszą efektywność wykorzystania paliwa w porównaniu do Boeinga 767. W chwili obecnej użyteczność technologii połączeń, takich jak klejenie czy spawanie, nadal stoi pod znakiem zapytania, dlatego mocowanie za pomocą nitów wciąż stanowi dominującą praktykę. Ze względu na całkowicie różne własności mechaniczne włókien węglowych i metali, wydajne wiercenie otworów pod elementy złączne stanowi wyzwanie dla narzędzi skrawających ze względu na wymóg odporności na zużycie oraz stosowanie optymalnych geometrii narzędzi.

Włókna węglowe wzmacniane polimerami (CFRP), zarówno same, jak i w pakietach z płytami tytanowymi/aluminiowymi, są szeroko wykorzystywane w przemyśle lotniczym na całym świecie ze względu na swój bardzo dobry stosunek wytrzymałości do masy i stabilne własności materiałowe w wymagających środowiskach przemysłowych. Dobrym przykładem ich zalet jest Dreamliner 787 firmy Boeing, składający się w 80% z kompozytów, które stanowią 50% jego masy - wykorzystanie CFRP pozwoliło zaoszczędzić 1,5 tys. arkuszy aluminiowych i ok. 50 tys. elementów złącznych. Dzięki temu osiągnięto o 20% lepszą efektywność wykorzystania paliwa w porównaniu do Boeinga 767. W chwili obecnej użyteczność technologii połączeń, takich jak klejenie czy spawanie, nadal stoi pod znakiem zapytania, dlatego mocowanie za pomocą nitów wciąż stanowi dominującą praktykę. Ze względu na całkowicie różne własności mechaniczne włókien węglowych i metali, wydajne wiercenie otworów pod elementy złączne stanowi wyzwanie dla narzędzi skrawających ze względu na wymóg odporności na zużycie oraz stosowanie optymalnych geometrii narzędzi.

|

|

Wiertło do indywidualnych zastosowań z modułową końcówką i lutowanymi płytkami PCD |

W porównaniu z tradycyjnymi narzędziami skrawającymi z węglika wolframu, polikrystaliczny diament (PCD) posiada wielki potencjał poprawy wydajności obróbki w zakresie skrawania zaawansowanych materiałów dla lotnictwa. Wiertła z lutowanym PCD są rozwijane i oferowane przez niektórych wiodących producentów narzędzi skrawających. Takie narzędzia stanowią kombinację krawędzi skrawających PCD z litym węglikowym korpusem wiertła. Korpus wiertła zapewnia sztywność i dokładność wymiarową konieczną do utrzymania jakości otworu oraz posiada otwory do wewnętrznego doprowadzania chłodziwa i spiralne rowki, co poprawia chłodzenie i odprowadzanie wiórów - tak konieczne do efektywnego wiercenia. Funkcjonalne krawędzie skrawające wykonane są z PCD, który zapewnia odporność na zużycie i wydajność obróbki.

Optymalna konstrukcja narzędzia ma krytyczne znaczenie dla wykonywania wysokiej jakości otworów w obróbce zaawansowanych kompozytów dla lotnictwa. Wiele czynników w trakcie projektowania wymiarowego narzędzi wpływa w istotny sposób na jakość otworów - należą do nich m.in. większa krzywizna krawędzi i większy kąt natarcia, które generują mniejsze siły skrawające. Do innych czynników należą: mniejszy kąt wierzchołkowy, redukujący siły odporu i rozwarstwienie włókien oraz optymalna geometria krawędzi, poprawiająca kontrolowanie wysokości zadziorów. Sztywność obrabiarki, wrzeciona i nastawień, przystawka narzędziowa, chłodzenie wewnętrzne lub zewnętrzne oraz własności materiałów obrabianych to dane wejściowe i wyjściowe dla wiertła, będące istotnymi czynnikami, które również należy uwzględnić podczas projektowania narzędzia. W wielu wypadkach narzędzia do indywidualnych zastosowań wymagają terminowego spełnienia różnych wymagań stawianych przez klientów.

Opracowanie i rozwój narzędzi

Aby stworzyć narzędzie PCD klasy premium trzeba dogłębnie zrozumieć odpowiednią metodę syntezy. Taki rozwój procesu nie tylko determinuje wydajność narzędzia, ale także wpływa na efektywność produkcji narzędzi oraz koszty.

Istnieją cztery główne technologie produkcji wierteł opartych o syntetyczne diamenty, przeznaczonych do obróbki materiałów kompozytowych:

-

wiertła powlekane warstwą diamentu przy pomocy metody CVD (chemicznego osadzania z fazy gazowej)

Gotowe wiertło pełnowęglikowe jest powlekane warstwą diamentu za pomocą metody CVD. To ekonomiczne rozwiązanie, niemniej jednak ostrość krawędzi jest ograniczona przez grubość powłoki. Ponadto z powodu wielkiej różnicy twardości pomiędzy podłożem węglikowym a powłoką diamentową, rozwiązanie to ma małą zdolność do absorbowania energii uderzeń. Ograniczona jest również odporność na wykruszanie.

W przypadku niektórych geometrii ostrza, stożkowy element PCD jest spiekany na niewielkim podłożu węglikowym. Taki półfabrykat jest następnie lutowany do pełnowęglikowego korpusu wiertła. To rozwiązanie PCD jest ograniczone poprzez konieczność optymalizacji gatunku PCD ze względu na konieczność radzenia sobie z wysokimi naprężeniami na styku węglik/PCD. Ponadto obróbka po spiekaniu może być kosztowna z powodu dodatkowego nakładu pracy, koniecznego do usunięcia diamentu z powierzchni nieroboczych i dodania otworów do wewnętrznego doprowadzania chłodziwa.

Lity węglikowy pręt z obrobionymi wcześniej otworami jest wypełniany proszkiem prekursorowym PCD, a następnie poddawany procesowi wysokociśnieniowo-wysokotemperaturowemu HPHT, w celu syntezy struktury PCD. Po procesie HPHT pręt jest ucinany, lutowany do korpusu wiertła i ostatecznie szlifowany do zaprojektowanej geometrii narzędzia. Technologia żyłowego PCD (vein PCD) jest w stanie wytworzyć złożone geometrie z wysokimi dodatnimi kątami natarcia i kształtem oraz wymaga mniej szlifowania niż metoda nakładanego PCD. Technologia ta posiada ograniczenia co do wielkości ze względu na stosowanie wysokich ciśnień i temperatury w skomplikowanych geometriach 3D. Dodatkowo, zwykle jest konieczna wysoka zawartość kobaltu, co ogranicza twardość PCD i odporność na zużycie.

Metoda 3D to najbardziej powszechna technologia stosowana w przypadku wierteł PCD (np. wierteł piórkowych PCD). Dla mniejszych wielkości wykorzystywany jest specjalny węglik z umieszczonym PCD, natomiast dla większych narzędzi stosuje się pojedyncze wierzchołki PCD. Rozwiązanie to ma poważne geometryczne ograniczenia, ponieważ trudno jest dodać dodatni kąt natarcia konieczny do obróbki kompozytów. Lutowanie twarde 3D wymaga dużego bloku PCD żądanego gatunku i mikrostruktury ściętej skośnie. Odpowiednie skośne gniazda są wyszlifowane w wiertle węglikowym w celu utrzymania ostrzy PCD. W porównaniu do rozwiązania z nakładanym PCD, lutowanie twarde 3D aplikuje PCD tylko na powierzchniach roboczych, istotnie zwiększając skrawalność. Wiertła PCD wyprodukowane w tej technologii zostały poddane testom w opisywanym badaniu.

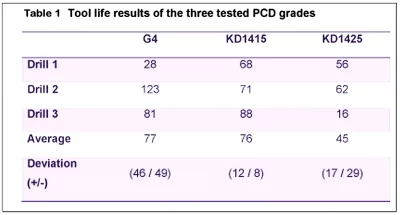

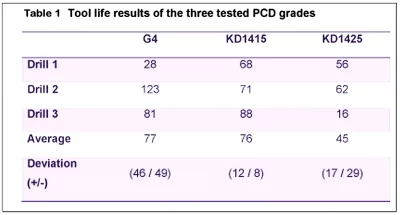

Innym ważnym czynnikiem wyboru odpowiedniego gatunku PCD jest skrawalność materiału diamentowego. Obrabialność była oceniana poprzez pomiar czasu produkcji identycznych narzędzi wykonanych z różnych materiałów wyjściowych PCD. Wzięto pod uwagę wszystkie etapy produkcyjne wraz z erodowaniem dysku PCD i szlifowaniem PCD. Rezultat testu skrawalności został pokazany w tabeli 1. Im lepsza obrabialność, tym wyższy wynik, ponieważ szybszy czas produkcji związany jest z mniejszymi kosztami. Dla procesu opracowywania konkurencyjnego rozwiązania narzędziowego jest to równie istotne, jak sama wydajność narzędzia.

Lutowanie PCD

Ponieważ opisywane narzędzie wymaga przylutowania ukośnie ściętej płytki wyjściowego materiału PCD do korpusu z węglika wolframu, wybrana metoda lutowania musi zapobiegać procesowi grafityzacji metastabilnej struktury polikrystalicznego diamentu, a jednocześnie związać PCD z węglikiem wolframu. Wymaga to aktywnej technologii lutowania twardego. Materiał przeznaczony do aktywnego lutowania zawiera zwykle komponenty o wysokiej temperaturze topnienia, takie jak tytan. Z tego powodu temperatury lutowania są wyższe, co negatywnie wpływa na stabilność fazy diamentowej. Aby zapobiec procesowi grafityzacji struktury diamentowej lutowanie nie może przebiegać w atmosferze utleniającej. Najnowocześniejsze technologie wykorzystują lutowanie indukcyjne w atmosferze argonowej i lutowanie próżniowe.

Optymalna geometria narzędzia

Wybór optymalnej geometrii narzędzia do wiercenia w pakietach kompozytowo-tytanowych jest trudny, ponieważ te dwa obrabiane materiały wymagają użycia wierteł o różnych własnościach.

Wiercenie

w pakietach CFRP wymaga zwykle wysokich kątów pochylenia linii śrubowej i długich krawędzi skrawających, ponieważ włókna węglowe powinny być ścinane wzdłuż krawędzi skrawającej. Długie krawędzie skrawające są osiągane poprzez zastosowanie małych kątów wierzchołkowych. Dodatkowo wiertła dla pakietów CFRP powinny generować niskie siły osiowe w celu uniknięcia rozwarstwienia na wyjściu z materiału. Wszystko to przekłada się na stosowanie raczej ostrych geometrii skrawających z małymi kątami ostrza. Kąty przyłożenia osiągają wartość do 20°, a kąty pochylenia linii śrubowej - ok. 30°. Obróbka tytanu zasadniczo wymaga użycia ostrych krawędzi skrawających, jednak w porównaniu do wiercenia w pakietach CFRP, wymagane są bardziej stabilne kąty ostrzy. Typowe kąty przyłożenia w aplikacjach obróbki tytanu mieszczą się w zakresie od 8° do 14°.

W porównaniu do obróbki stali, wartości kątów przyłożenia są zwykle większe (w prezentowanym przypadku wynoszą ok. 12°), w celu zminimalizowania nagrzewania się powierzchni przyłożenia narzędzia, co redukuje jej zużycie. Ponieważ wysokie kąty przyłożenia w połączeniu z typowym kątem pochylenia linii śrubowej o wartości 30° mogłyby za bardzo osłabić krawędź skrawającą, kąt pochylenia został zmniejszony do wartości z zakresu 15-20°, jako przeciwwaga dla wykorzystania wysokich kątów przyłożenia. Prezentowana technologia produkcji pozwala na uzyskiwanie różnych kątów pochylenia linii śrubowej w zależności od wymaganej geometrii narzędzia. To jedna z podstawowych zalet opisywanej technologii, ponieważ typowe narzędzia o wierzchołkach naroży z PCD pozwalają na uzyskanie kątów pochylenia do 8°.

Aby osiągać wąskie tolerancje średnic otworów, absolutnie konieczne jest posiadanie przez ostrze wiertła doskonałych własności samocentrujących. Patrząc z innej perspektywy, kąt wierzchołkowy odgrywa znaczną rolę w formowaniu zadziorów. Wiadomo, że poniżej 90° lub powyżej 150° kąt wierzchołkowy pomaga zminimalizować wysokość zadziorów na wyjściu z otworu, wiertło z kątem wierzchołkowym 155° byłoby odpowiednie do obróbki tytanu, ale nie posiada dobrych możliwości centrowania. Dlatego zaproponowano konstrukcję z dwoma kątami wierzchołkowymi: z kątem wewnętrznym 130° i kątem zewnętrznym 155°. Ogólna wysokość ostrza takiego wiertła jest raczej niewielka w porównaniu do zwykle używanych wierteł z długimi krawędziami skrawającymi. Zapewnia to trzeciej i czwartej łysince bardzo szybki kontakt z materiałem, co pomaga zachować wąskie tolerancje wymiarowe otworu.

Kolejną zaletą proponowanej konstrukcji wiertła jest możliwość wewnętrznego doprowadzenia chłodziwa. W przypadku wiercenia płyt składających się wyłącznie z CFRP otwory do wewnętrznego chłodzenia pomagają szybko odtransportować pył CFRP poza rowki wiertła przy użyciu sprężonego powietrza. W przypadku skrawania pakietów CFRP/tytan można zastosować metodę MQL (minimalnego smarowania), wykorzystując te uszczelnione wewnętrzne kanały chłodzące tak, by zapewnić smarowanie i zredukować wielką ilość ciepła powstającą w obróbce tytanu ze względu na jego niskie przewodnictwo cieplne. Z tego powodu metoda MQL jest absolutnie niezbędna w trakcie wykonywania otworów za pomocą narzędzi PCD, gdyż w przeciwnym razie olbrzymia ilość ciepła powstającego na krawędziach skrawających spowoduje grafityzację PCD bądź powstanie węglika tytanu TiC. Reakcja ta prowadzi do chemicznego zużycia w rejonie rowków i ostatecznie powoduje wykruszanie się PCD w rowkach.

Badanie doświadczalne

Opracowane narzędzia PCD zostały zbadane eksperymentalnie w celu określenia najbardziej odpowiednich gatunków PCD i geometrii narzędzi dla aplikacji docelowych. Konfiguracja testu i parametry skrawania były następujące:

Lutowane wiertła PCD, o średnicy 11,113 mm (7/16'') z trzema różnymi gatunkami PCD (G4,KD1415 i KD1425) oraz niepowlekane, pełnowęglikowe wiertło o tej samej geometrii.

Składał się z płyty CFRP (Isocarbon 3K) o grubości 8,7 mm starannie złożonej z płytą tytanową (Ti-6Al-4V) o grubości 10,8 mm. Testowane narzędzia wierciły otwory, wchodząc po stronie CFRP i wychodząc po stronie tytanu.

Centrum obróbcze CNC (Heckert CWK 400) z horyzontalnym wrzecionem i chłodzeniem MQL (Vascomill MMS FA2) doprowadzanym przez wrzeciono.

Prędkość skrawania 20 m/min (65 SFM), wartość posuwu 0,05 mm/obr zarówno dla CFRP oraz tytanu. Bez cykli wycofywania wiertła w celu usuwania wiórów (tzw. «dziobania»)

W celu monitorowania postępu zużycia narzędzia, wiertła testowe były nadzorowane za pomocą mikroskopu po każdorazowym wykonaniu 4 otworów. Kontrola mechanizmu zużycia została przeprowadzona za pomocą skaningowego mikroskopu elektronowego (SEM) po wywierceniu 24 otworów.

Po przeprowadzeniu wszystkich prób zestawy testowe zostały wyczyszczone i oznaczone. Sprawdzono wszystkie wywiercone otwory. Średnice otworów zostały zmierzone na czterech głębokościach w przypadku każdego otworu (dwa pomiary w warstwie CFRP w pobliżu wejścia i wyjścia z materiału oraz tak samo w przypadku warstwy Ti). Zmierzono również wysokość zadziorów na spodniej powierzchni Ti.

Rezultaty i analizy

Długa, przewidywalna i spójna trwałość narzędzia jest kluczowym czynnikiem decydującym o jego sukcesie. W trakcie wiercenia w osnowie kompozytów CFRP/Ti musi być jednocześnie spełnionych kilka wymagań, aby można było zaakceptować wykonany otwór. Przede wszystkim wielkość otworu musi zawierać się w wąskim zakresie tolerancji, tak, by pasowała do elementu złącznego, a ponadto musi być kontrolowana odpowiednia wysokość powstających zadziorów, w celu łatwego ich usunięcia lub nawet całkowitego ich wyeliminowania. Aby zapobiec potencjalnemu zniszczeniu otworu przez katastrofalne uszkodzenie narzędzia oraz umożliwić jego regenerację, należy koniecznie monitorować i ograniczać wykruszanie naroży.

Przyjęto następujące kryteria określające koniec przydatności testowanych narzędzi:

-

Tolerancja średnicy otworu 11,113 +70 µm (H10)

-

Wysokość powstających zadziorów 0,2 mm

-

Wystąpienie wykruszania naroży

Testy wykazały, że wykruszanie naroży stanowi główny rodzaj uszkodzeń wierteł PCD w końcowym etapie ich żywotności; natomiast wiertło węglikowe zawiodło z powodu niespełniania wymagań co do wysokości zadziorów. Dla wszystkich wywierconych otworów w teście zostały spełnione wymagania co do jakości otworów.

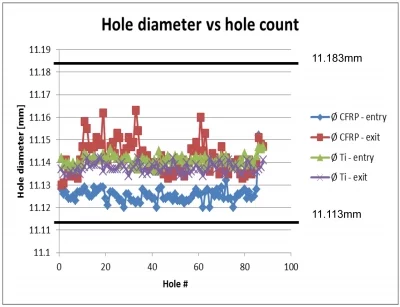

Wielkość otworów

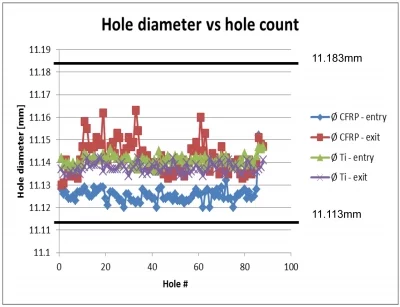

Rys 1. Pokazuje średnice otworów na przykładzie jednego testowanego narzędzia PCD. W przypadku każdego sprawdzonego otworu zmierzono jego średnicę w czterech różnych pozycjach, w dwóch miejscach w sekcji CFRP i tak samo w sekcji tytanowej - w pobliżu wejścia i wyjścia z materiału.

|

|

Rys.1. Liczba otworów vs średnica otworów na przykładzie narzędzia PCD. |

Można zaobserwować, że średnica otworu w warstwie Ti mieści się bardzo dobrze w środku określonych fluktuacji tolerancji - w małym zakresie 10 µm. Wielkość otworu przy wejściu do warstwy Ti jest bardzo podobna do wielkości otworu przy wyjściu. Jednak w warstwie CFRP pojawia się relatywnie duża różnica wielkości otworu pomiędzy wejściem a wyjściem z materiału. Jest ona spowodowana zarysowaniem ścian otworów przez wióry w trakcie ich odprowadzania. Poprawiona kontrola wiórów ma kluczowe znaczenie dla redukcji zarysowań i zwiększa jednolitość wielkości otworów. Trudno rozwiązać problem kontroli wiórów tylko za pomocą odpowiedniej konstrukcji narzędzia. Udowodniono w praktyce, że dodanie cykli wycofywania wiertła lub wiercenie wspomagane wibracjami pomagają kontrolować długość wióra i zmniejszają efekt zarysowania. Wyniki wskazują, że proponowana nowa konstrukcja ostrza wiertła jest w stanie wykonywać otwory w zakresie tolerancji H10. Wykorzystując zoptymalizowane warunki obróbki można nawet uzyskać poziom H8 tolerancji wymiarowej otworów przy zadowalającej niezawodności procesu. Nie stwierdzono zależności jakości otworu od materiału krawędzi skrawającej. Narzędzia węglikowe i PCD o takiej samej geometrii ostrza wiertła generowały otwory o podobnej jakości.

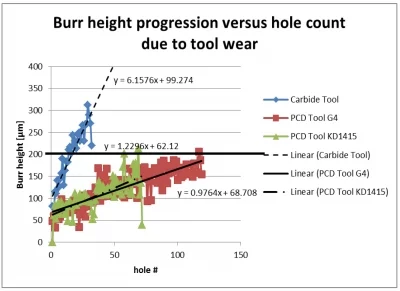

Wysokość zadziorów

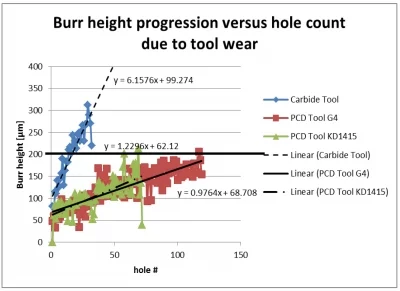

Wyraźną zależność od rodzaju materiału krawędzi skrawającej wiertła można natomiast dostrzec omawiając wyniki wiercenia w odniesieniu do kontroli wysokości wiórów i mechanizmów zużycia. Rys.2. pokazuje przyrost wysokości zadziorów w stosunku do liczby wykonanych otworów na przykładzie węglika i dwóch gatunków PCD (KD1415 i G4).

|

|

Rys.2. Przyrost wysokości zadziorów a liczba wykonanych otworów. |

Można zauważyć, że wiertło węglikowe generuje zbyt duże zadziory na wyjściu już po wykonaniu zaledwie 14 otworów, podczas gdy w przypadku dwóch wierteł PCD pierwsze otwory poza specyfikacją wymiarową pojawiają się dopiero po wykonaniu 57 i 117 otworu.

W teorii przyrost wysokości zadziorów powinien być funkcją zużycia naroża narzędzia skrawającego. Można to dostrzec pomiędzy wynikami narzędzia węglikowego a PCD - ze względu na dużą różnicę w twardości materiałów, naroża w narzędziach PCD zużywają się znacznie wolniej. Różnica pomiędzy przyrostem zużycia w obrębie trzech gatunków PCD wydaje się nieznaczna. Dominujący wzór zmęczeniowy gatunków PCD stanowi wykruszenie krawędzi skrawającej/naroża.

|

|

Tab.1. pokazuje przegląd wyników trwałości trzech testowanych gatunków PCD. Jak można zauważyć, gatunki G4 i KD1415 są bardzo do siebie zbliżone w odniesieniu do średniej żywotności. KD1415 prezentuje bardziej spójny charakter żywotności, jak również najlepszą obrabialność redukującą koszty produkcji, co sprawia, że jest najbardziej odpowiednim gatunkiem do omawianych aplikacji. |

Podsumowanie

-

Technologia lutowania twardego 3D umożliwia produkcję narzędzi PCD z różnymi kątami pochylenia linii śrubowej i dużymi kątami natarcia. W porównaniu do rozwiązania z nakładanym PCD, lutowanie 3D zwiększa obrabialność poprzez usuwanie większej ilości PCD z powierzchni roboczych.

-

Dzięki optymalnej geometrii narzędzia (dwa kąty wierzchołkowe, rowki spiralne, spiralne kanały do wewnętrznego doprowadzania chłodziwa, duże kąty natarcia) opracowane wiertła PCD są w stanie wykonać otwór o dobrej jakości (zachowanie tolerancji wymiarowej średnic i kontrola wysokości zadziorów).

-

W porównaniu z niepowlekanym wiertłem pełnowęglikowym, wiertła PCD wykazują znaczną poprawę w zakresie żywotności.

-

Wszystkie testowane wiertła PCD mają ten sam wzór zmęczeniowy, zaczynający się od mikro pęknięć na powierzchni natarcia, a kończący się katastrofalnym wykruszeniem naroża.

-

Gatunek KD1415 przewyższa G4 i KD1425 pod względem jednolitego przebiegu trwałości i lepszej obrabialności. Tym samym KD1415 jest najbardziej odpowiednim gatunkiem do opisywanych aplikacji.

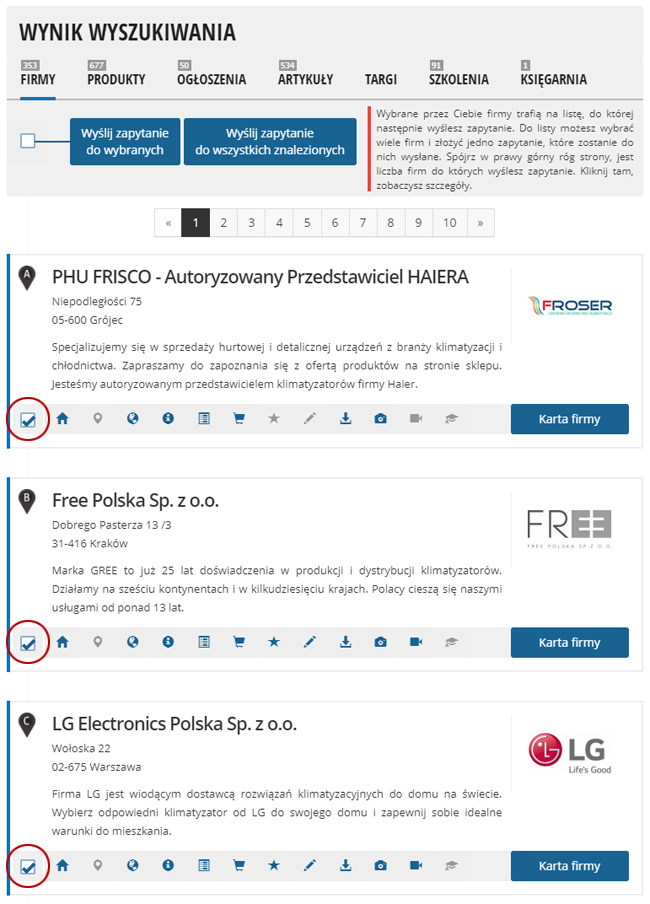

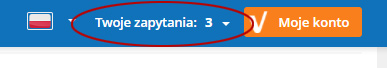

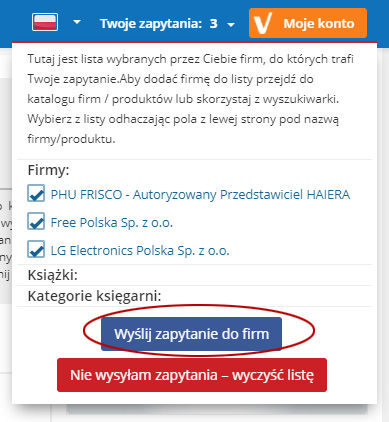

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Włókna węglowe wzmacniane polimerami (CFRP), zarówno same, jak i w pakietach z płytami tytanowymi/aluminiowymi, są szeroko wykorzystywane w przemyśle lotniczym na całym świecie ze względu na swój bardzo dobry stosunek wytrzymałości do masy i stabilne własności materiałowe w wymagających środowiskach przemysłowych. Dobrym przykładem ich zalet jest Dreamliner 787 firmy Boeing, składający się w 80% z kompozytów, które stanowią 50% jego masy - wykorzystanie CFRP pozwoliło zaoszczędzić 1,5 tys. arkuszy aluminiowych i ok. 50 tys. elementów złącznych. Dzięki temu osiągnięto o 20% lepszą efektywność wykorzystania paliwa w porównaniu do Boeinga 767. W chwili obecnej użyteczność technologii połączeń, takich jak klejenie czy spawanie, nadal stoi pod znakiem zapytania, dlatego mocowanie za pomocą nitów wciąż stanowi dominującą praktykę. Ze względu na całkowicie różne własności mechaniczne włókien węglowych i metali, wydajne wiercenie otworów pod elementy złączne stanowi wyzwanie dla narzędzi skrawających ze względu na wymóg odporności na zużycie oraz stosowanie optymalnych geometrii narzędzi.

Włókna węglowe wzmacniane polimerami (CFRP), zarówno same, jak i w pakietach z płytami tytanowymi/aluminiowymi, są szeroko wykorzystywane w przemyśle lotniczym na całym świecie ze względu na swój bardzo dobry stosunek wytrzymałości do masy i stabilne własności materiałowe w wymagających środowiskach przemysłowych. Dobrym przykładem ich zalet jest Dreamliner 787 firmy Boeing, składający się w 80% z kompozytów, które stanowią 50% jego masy - wykorzystanie CFRP pozwoliło zaoszczędzić 1,5 tys. arkuszy aluminiowych i ok. 50 tys. elementów złącznych. Dzięki temu osiągnięto o 20% lepszą efektywność wykorzystania paliwa w porównaniu do Boeinga 767. W chwili obecnej użyteczność technologii połączeń, takich jak klejenie czy spawanie, nadal stoi pod znakiem zapytania, dlatego mocowanie za pomocą nitów wciąż stanowi dominującą praktykę. Ze względu na całkowicie różne własności mechaniczne włókien węglowych i metali, wydajne wiercenie otworów pod elementy złączne stanowi wyzwanie dla narzędzi skrawających ze względu na wymóg odporności na zużycie oraz stosowanie optymalnych geometrii narzędzi.